Конические шестерни с круговым зубом изготовить. Конические зубчатые передачи. Причины выхода из строя и критерии работоспособности волновых передач

тел/факс:(831)282-01-65

тел:

8-(903)040-73-50

г. Нижний Новгород, Казанское шоссе, 12 корп. 1, оф. 310

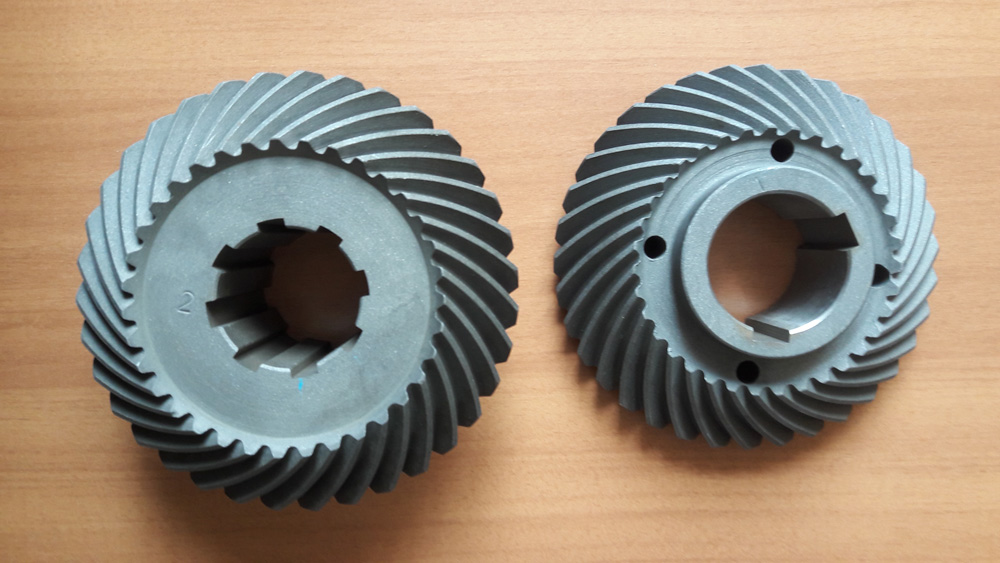

Виды конических шестерен

Конические шестерни - это специфические детали зубчатых передач, в которых оси валов располагаются под определенным углом. Чаще всего передачи имеют угол пересечения осей 90 градусов.

Существует довольно много видов конических шестерен, различие между которыми определяется формой линии зуба. Например:

с прямым зубом

с круговым зубом

с тангенциальным зубом

с эвольвентной линией зуба

с циклоидальной линией зуба

Передаточное отношение волновых передач

![]()

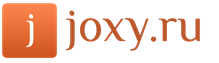

Ссылки по теме: - Страница расчета размеров шестерни. Это радиальное расстояние от вершины зуба до нижней части зуба, в сетчатом редукторе. Он равен сумме добавления двух зацепляющих передач. Это ширина зуба, измеренная по кругу поля. Это ширина пространства между двумя соседними зубами, измеренная вдоль круга тангажа. Анализ силы. Нормальная сила на зубе перпендикулярна профилю зуба и, таким образом, делает угол равным углу давления по кругу тангажа. Таким образом, нормальная сила может быть разделена на две составляющие: одна является тангенциальной составляющей, а другая - радиальной составляющей. Тангенциальная составляющая производит реакции подшипников, в то время как радиальная составляющая производит концевую тягу в валах. Прочность луча конических зубчатых колес. Прочность зубчатого зубчатого зубчатого колеса получается аналогично тому, как это описано в предыдущих статьях. Эффективная нагрузка зубчатого зубчатого колеса. Прочность зубчатого зубчатого зуба получается аналогично тому, как это описано в предыдущих статьях. Конструкция конической зубчатой передачи При проектировании вала шестерни может быть применена следующая процедура: Прежде всего, найдите крутящий момент, действующий на шестерню. Найдите тангенциальную силу, действующую на средний радиус шестерни. Теперь диаметр вала шестерни можно получить, используя уравнение кручения. Такую же процедуру можно принять, чтобы найти диаметр вала шестерни.

- Круг, проходящий через верхнюю часть сетчатого механизма, известен как клиренс.

- Это радиальное расстояние между добавлением и отступником круга.

- Он равен сумме добавления и окончательного решения.

- Это радиальное расстояние от круга добавок до круга зазора.

И это далеко не полный перечень видов конических шестерен.

Но наиболее употребляемыми видами являются конические шестерни с прямым и круговым зубом. Прямозубые конические шестерни применяются в передачах с небольшими окружными скоростями. Они очень чувствительны к нарушениям установочных параметров. Погрешности монтажа приводят к смещению пятна контакта к торцу зуба, возникновению повышенного напряжения и поломкам. Работа конических прямозубых шестерен сопровождается повышенным шумом.

Катящиеся поверхности в этом случае образованы коническими поверхностями, концы которых находятся на пересечении двух осей вращения колеса и шестерни. В качестве исключительного случая следует подчеркнуть гипоидный редуктор, в котором оси не пересекаются, но смещены.

Геометрия конической шестерни четко определяется углом конуса подконуса и соответствующими зубьями виртуальной зубчатой передачи. Лицевая передача представляет собой плоский зубчатый диск, чья частичная поверхность представляет собой круговую плоскость, перпендикулярную оси вращения. С коническими зубчатыми передачами возможны различные типы зубов, которые классифицируются по ходу фланцевых линий на прямых, косых и изогнутых зубах. В случае также прямых боковых линий, которые, однако, влияют на круг вокруг оси редуктора, говорят о винтовых передачах.

Этих недостатков лишены конические шестерни с круговым зубом.

Коническая шестерня с круговым зубом преимущества

Конические шестерни с круговым зубом получили свое название от того, что форма линии зуба представляет собой часть окружности определенного радиуса. В отличие от прямозубых конических передач контакт в паре шестерен с круговым зубом происходит в одной точке, которая постоянно смещается вдоль линии зуба. Именно эта особенность позволяет получать плавность зацепления и снижение шума в процессе работы. Передачи с круговым зубом обладают значительной несущей способностью. Благодаря вышеперечисленным преимуществам шестерни с круговым зубом в настоящее время широко применяются в машиностроении. Практически в любом автомобиле с их помощью осуществляется передача от трансмиссии к ведущим колесам.

Форма кривых и их положение на оси прокатки изменяются в зависимости от производственного процесса. Зубные формы обоих элементов зубчатой пары генерируются путем прокатки на двух дополнительных колесиках с главным образом прямолинейными опорными профилями. Для генерации профиля конической шестерни движущиеся режущие кромки поворачиваются вокруг оси лицевой шестерни.

Полученный из движения качения между лицевой шестерней и коническим зубчатым колесом, зубчатый профиль конической шестерни затем создается путем сопоставления обволакивающих поверхностей. Наиболее важные параметры коронной шестерни показаны на рисунках 10 и 11. Параметры скошенных конических зубчатых колес идентичны параметрам для цилиндрических зубчатых колес, с той лишь разницей, что в этом случае зубья изогнуты. Использование различных методов в производстве конических зубчатых колес может привести к разным прогрессиям продольной кривизны шестерни.

Коническая шестерня с круговым зубом недостатки

Несмотря на целый ряд неоспоримых преимуществ, шестерни с круговым зубом все же имеют и недостатки. В связи с тем, что зубчатая передача работает со скольжением, ее КПД несколько ниже, чем в конических парах с прямым зубом. Постоянное скольжение точки контакта требует также применения специальных смазок, предотвращающих задиры. Ресурс шестерен с круговым зубом несколько ниже, чем прямозубых. К недостаткам, наверное, стоит также отнести сложность изготовления такого вида шестерен.

Если курс прав - восходящий от вершины конуса, он называется правой линией; однако, если курс левого лазания, то говорят о левой спирали. Как показано на рисунке 12, правая коническая шестерня требует левостороннюю звездочку, и, соответственно, левая коническая шестерня требует правого звездочки. Для оптимизации возможностей передачи и поведения при работе используются сдвиги профиля. Часто эти сдвиги профиля в колесе и противном колесе одинаковой величины - но в противоположных направлениях - сделаны.

Коррекции в направлениях продольного зуба и направлениях высоты зуба часто используются для создания определенных контактных изображений. Особенно популярными типами конических редукторов в автомобильной промышленности являются гипоидные механизмы. В результате, спиральный угол на шестерне и, следовательно, сама шестерня меньше. Осевое смещение обеспечивает дополнительную структурную степень свободы в позиционировании оси. При работе встроенные конические шестерни сдвигаются из-за сил, которые должны передаваться друг другу.

При правильной эксплуатации пары шестерен с круговым зубом могут работать долго. Но, к сожалению, не вечно. Поэтому иногда возникает необходимость их замены. Хорошо, если нужная шестерня доступна в продаже. Но что делать, если это деталь импортной машины и найти в продаже ее невозможно?

Тогда остается единственный вариант - заказать изготовление конической шестерни с круговым зубом на специализированном предприятии. Именно таким предприятием является производственная компания «Конат»

Этот сдвиг может привести к износу края зубов. Однако коронка не должна превышать определенного количества, так как это может привести к чрезмерному поверхностному давлению на боковой поверхности зуба. На рисунке 15 показано влияние продольной кривизны зуба на результирующие картины контакта. Таким образом, коронация зубов может быть соответственно меньше, чем в случае изогнутых зубцов. Основой для генерации конических зубчатых колес является, как и прямолинейные конические шестерни, лицевую шестерню.

Если угол тангажа большой шестерни превышает 60 °, следует выбрать другую генерационную базу по экономическим причинам. В этом случае большое колесо пробивается только прямолинейными ножами, что приводит к тому, что профили высотных колес готового колеса. В качестве основы для производства в производстве связанной шестерни выступает частичный конус кольцевой шестерни. Он используется для расчета текущей круговой толщины во внешних зубах. Это расстояние на роликах, которые делают контакт в примитивном диаметре. Управление может выполняться двумя роликами для количества ровных зубов и тремя роликами для нечетного числа зубьев. Используя нечетные зубья, три ролика, очень легко взять размер без необходимости находить точку перегиба вне оси зубов. Контрольное оборудование с молярами также облегчает измерение, когда нечетное углубление поддерживается на трех коренных. Контроль в оборудовании с молярами обычно приводит к меньшим размерам и большей изменчивости, поскольку они не обобщаются в образующей зубов, как это делают ролики. Измерение Измерение этой характеристики осуществляется несколькими способами: Ролики и микрометры Оборудование молеток Микрометр шариковых зондов. Машины форм со сферическим зондом стандартного размера, который поддерживает первичный диаметр. Эта характеристика измеряется роликами, которые контактируют в примитивной окружности. Измерение этой характеристики осуществляется несколькими способами: Ролики и микрометры Оборудование молетов Микрометр шариковых зондов. Это расстояние между роликами во внутренних зубах. Измерение производится с помощью роликов, которые делают контакт в примитивном диаметре. При использовании трех роликов с нечетными зубьями очень легко взять лакоту, не устанавливая точку перегиба вне оси зубца. Блоки управления с молярами также облегчают измерение, когда нечетные зубы поддерживаются молярами. Ролики могут располагаться в любом положении. Текущая круговая лопатка. Это круговое расстояние лопасти внутреннего зубца, измеренное в примитивном диаметре. Предварительный центр по наружному диаметру. Центр по примитивному диаметру. Чтобы центрировать по примитиву, необходимо определить положение ролика в верхней точке и одновременно определить точку перегиба; Мы можем опираться на валик призматической бухты, которая, в свою очередь, будет поддерживаться на другом конце колонны высот. Повернув разделительную пластину и пальпируя с помощью компаратора В, найдите максимальную точку, а вертикально перемещая колонну высот, чтобы поддерживать горизонтальность бухты. Исправьте смещение от нуля до 180º до среднего значения разницы ваших значений. Выполните ту же операцию между 90º и 270º. Центрирование примитивного диаметра со сферическим зондом. Центрирование примитивного диаметра может быть выполнено, если имеется самоцентрирующееся средство, используя сферический зонд, поддерживаемый между двумя боковыми сторонами пролета, и мы поворачиваем кусок до точки перегиба. Среда всегда поддерживается в лабисектризе. Если это не выполняется, и мы пальпировали с наклоном относительно веревки, соответствующей круговой толщине, измеренные значения не являются реальными, и нам придется применять поправочный коэффициент, эквивалентный косинусу угла наклона. Поддерживайте компенсационную опору на ней и ощущайте на зубе примерно на высоте первичной окружности. Сбросьте компаратор и возьмите угловое значение в делителе. Снимите компаратор, поверните пластину и поместите следующий зуб. Введите компаратор, поддерживающий поддержку в квадрате. Поверните разделительную пластину, пока мы не достигнем нуля в компараторе. Действуйте одинаково во всех зубах, всегда поворачиваясь в одном направлении. Как только все значения известны, действуйте точно так же на противоположной стороне. Чтобы узнать деление, вычислите среднее значение всех значений, чтобы устранить ошибки, вызванные круговой разностью толщины. Чтобы избежать ощущения на обоих флангах, его можно измерить на ролике, размещенном в пролете. Эти измерения относятся к положению оси без влияния дефектов круговой толщины. Если мы работаем с абсолютными угловыми значениями, сумма отклонений должна быть равна нулю. В противном случае возникает ошибка. Чтобы компенсировать эту ошибку, разделите излишек на количество зубьев зубов и добавьте измененный результат знака в угловое значение или к коррекции каждого зуба. Максимальная накопленная ошибка соответствует максимальному увеличению, которое выражается суммой последовательных ошибок зубов. Чтобы знать эту ошибку, необходимо рассчитать накопленную часть зуба № 1, затем сделать то же самое с зуба № 2, и поэтому до вычисления всех зубов причина в том, что если по обеим сторонам зуба, выбранного как первый, у нас есть ошибки с одинаковыми знаками, мы не будем знать, что накопленная ошибка вычисляется вправо и не делает ее влево. Один из способов измерения деления внешних зубцов в мастерской, использует меру тандального расстояния, касательного к диаметру основания. Диаметр должен быть таким, в котором генерируется эвольвента профиля зуба. Линия, которая разрезает две противоположные двухзубые зубцы, проходящие по касательной к диаметру основания, представляет собой диаметр окружности, в которой указанные боковые стороны можно рассматривать как дуги с минимальной ошибкой профиля. Для качества 5 принимаются как хорошие фигуры с разницей до 0, 04. Накопленная ошибка. Если несколько последовательных зубов найдены с ошибками профиля с тот же знак, ошибка увеличивается. Как видно, независимая ошибка равна Σ, но накопленная ошибка составляет 3 Σ, что вызовет проблемы сборки. В этом примере три зуба имеют одинаковую независимую ошибку, однако важно отметить, что зуб 3 имеет больше сложностей, чем зуб 1; Проблема в том, что накопленная ошибка в три раза больше независимой ошибки. Если мы остановимся в следующем примере, мы увидим, что две части с независимой ошибкой 2 имеют разную накопленную ошибку, так как в одном ошибки компенсируются, а в другом они накапливаются. Процедура измерения соглашения не включает в себя накопленные ошибки. Если измерение согласия показывает тенденцию увеличения или уменьшения высоты в последовательных зубах, мы можем думать, что круговые ошибки увеличиваются. Нормальная круговая ступень. Это круглое расстояние, состоящее из двух противоположных гомологичных боков, измеренных в примитивной окружности. Он используется для расчета текущей круговой толщины во внешних зубчатых колесах. Это расстояние над двумя шариками, которые делают контакт в примитивном диаметре. Специальные средства необходимы, чтобы поместить мяч на свое место, что затрудняет это измерение. Нечетное количество зубов. Даже количество зубьев. Один из способов разместить шары в правильном положении - это установить на них два кольца, которые соответствуют внешнему диаметру. Измерение с помощью зубчатых роликов Для зубов с четным числом зубьев этот размер может быть выполнен с двумя роликами. Значение такое же, как у двух шариков. Если мы проведем это измерение с двумя нечетными сетчатыми роликами, ролики наклоняются до тех пор, пока они не будут параллельны контактам микрометра, принимая в этот момент размер в линии, проходящей через центр углубления, что приведет к более высокому уровню, чем реальный. Измерение с помощью микрометра сменных шариков. Результат эквивалентен измерению шарами. Машины форм со сферическим зондом стандартного размера, который поддерживает примитивный диаметр. Расчет диаметра на шарах. Исходя из круговой толщины. Эта характеристика измеряется шарами, которые контактируют в примитивной окружности. Это расстояние между двумя противоположными шарами во внутренних зубах. Для больших углов ролик касается концов, создающих стрелку, и дает результат, который не является реальным. Один из способов измерения деления спирального зубчатого зацепления снаружи в мастерской состоит в том, чтобы использовать меру тандального расстояния, касающуюся диаметра основания. Диаметр основания - это тот, в котором генерируется эвольвента профиля зуба. Линия, которая разрезает противоположные боковые поверхности двух зубьев, проходящих по касательной к диаметру основания, представляет собой диаметр окружности, в которой такие боковые поверхности можно рассматривать как дуги с минимальной ошибкой профиля. Рассмотрение вопроса: если кусок меньше, чем лабрача, выравнивание ухудшается. Если центры ламинатора не выровнены относительно молнии, давление, оказываемое ими, приведет к их изгибу. При выполнении контроля куска он находится в свободном состоянии без давления, что приводит к тому, что ось зубьев не совпадает с осью центров, что приведет к ошибке в измерении спирали. Принимая среднее значение в качестве угла, компенсирует этот дефект. Целесообразно работать с минимальным давлением. Чтобы избежать зазоров, рекомендуется поворачивать деталь всегда в одном направлении. Смонтируйте деталь на разделительной плите с учетом вышеприведенных соображений. Площадь Бридаруны параллельна пунктирной линии. Поместите измерение в бухты, значимые, не входя в область падения ламината. Соедините основание компаратора и почувствуйте его на зубчатой поверхности, поместив зуб на ось разделительной пластины. Установите сталь компаратора и возьмите значение угла в делителе. Снимите клипсу и поддерживайте основание компаратора в кронштейне, поворачивая разделительную пластину всегда в одном направлении, следя за тем, чтобы давление пальпации никогда не превышало емкость компаратора. Продолжайте вращать делитель до тех пор, пока компаратор не будет сброшен. Возьмите отсчет угла и по разнице вычислите значение угла поворота. Поверните указательную пластину на 180º приблизительно и выполните другое измерение, используя ту же процедуру для калибровки повернутого угла, вычислите среднее значение двух угловых значений, чтобы устранить проблемы наклона зубьев относительно центров. Учитывая, что прохождение гребного винта - это то, что происходит в повороте, мы заявляем: есть два угла спирали, по одному для каждого фланга, образующего конический зуб; Угол спирали - среднее значение двух углов. Наиболее подходящим способом измерения угла пропеллера в этом случае является использование ролика между зубами, которые будут вызывать вал, и чувствовать себя непосредственно на его образующей. Эта процедура также полезна для измерения зубов без сужений. Выровняйте кусок параллельно смещению блока трансляции, чтобы избежать ошибки спирали, введя образующую наклонно. Для этого можно сделать измерение без фильтрации профиля на ролике, закрепленном на боках с помощью резиновой ленты, результат средней линии измерения должен быть прямой; если дуга приводит к тому, что у нас нет части, выровненной со смещением измерительной среды. Если левый фланг приводит к восходящему профилю, а правый боковой нисходящий, угол спирали остается, в случае в противном случае угол - это адеракты. Следует иметь в виду в момент измерения уровня между роликами, что износ происходит только в нескольких зонах, близких к первому диаметру, и что он не может быть обнаружен, поддерживая ролик или шарик в другой области. Решение состоит в том, чтобы разрезать валик. При измерении с продольными блоками убедитесь, что они хорошо поддерживают ролики или используют более крупные ролики и пересчитывают размер. Эти кольца не рекомендуется по двум причинам: износ происходит особенно на концах. Если детали выполнены с меньшим углом спирали, они принимают детали с большей круговой толщиной. Пересечение пропеллера вызывает износ на концах кольца, которое невозможно измерить с помощью метода проверки, основанного на измерении текущей круговой толщины с роликами. Наиболее подходящий метод - использовать буфер типа с характеристиками авточасти и установить, что можно ввести часть в кольце из-за износа. Начальный размер может варьироваться в зависимости от допуска круговой толщины и допуск пропеллера, поэтому необходимо измерить положение, когда кольцо является новым, и применить допуск по этому размеру. Кольцо восстанавливается, выпрямляя лицо, если оно не полностью проникает в кусок. Если это произойдет, и кольцо будет исправлено, условие изменится на меньшее. В этом случае его необходимо удалить. Необходимо иметь в виду, что со временем у нас также будут проблемы с изнашиванием буфера типов. Для выполнения измерения угла необходимо учитывать положение средней точки пролета или круговой толщины. Выполнение измерений по контактным точкам, расположенным на примитивной окружности между двумя гомологичными боками, приводит к ошибке из-за круговой разности толщины, которая будет интерпретироваться как угловая ошибка. Необходимо ощущать на двух боках каждого зуба и принимать среднее значение. Измерение углов также может выполняться с использованием роликов, которые контактируют с высотой примитивной окружности. Эта процедура обнаруживает независимые ошибки, но не кумулятивные ошибки, что может привести к проблемам сборки. Части с одинаковой независимой ошибкой могут иметь различную накопленную ошибку, компенсируя ошибку в одном и увеличивая ее в другой. Сосредоточение на внешнем диаметре может привести к ошибкам, если это не концентрично с примитивным; Это может произойти в ламинате из-за отсутствия наполнения. Он может быть предварительно центрирован внешним диаметром и затем использовать ролики, которые контактируют на высоте примитивной окружности, заканчивая центрированием. Важно управлять этими областями, чтобы не быть обманутым симулятором переднего поведения, когда он сдерживается этим дефектом, а не влиянием пропеллера. Его можно измерить с помощью эффективного кольца или путем управления профилем с помощью проектора или профилировщика. Процедуры будут давать разные результаты, потому что кольцо пройдет через площадь центра радио, потому что оно не находит точку перегиба, так как это неопределенная область. Необходимо согласовать с клиентом, как измерить эту характеристику. Если мы проведем это измерение с помощью двух нечетных зубчатых роликов, ролики наклоняются до тех пор, пока они не будут параллельны контактам микрометра, и в этот момент высоту в линию, проходящую через центр зубов, что приведет к более высокому уровню, чем реальный. Кольца вне допуска в соответствии с уровнем между роликами могут будет приниматься коническим стандартным буфером. Для определения процедуры измерения необходимо достичь консенсуса с клиентом. Еще одна проблема, которую следует иметь в виду, - это износ, наносимый кусками на ринге. Наружный диаметр детали всегда ниже диаметра формы, поэтому износ на кольце ниже этого диаметра формы. Главный контрольный буфер кольца имеет наружный диаметр на высоте диаметра формы, чтобы убедиться, что профиль справа достигнет правильной области и нет пересечений в детали; Это не проблема, в то время как кольцо является новым, но когда носитель носится, он вписывается в область, в которой куски вырезаны, что приводит к принятию изношенных колец. Предположим, что шестерня с шестью зубцами должна быть сетчатой, как 30-зубчатая передача.

Мы гарантируем:

- точность изготовления любой шестерни с круговым зубом

- максимально сжатые сроки изготовления

- гибкие скидки постоянным заказчикам.

Звоните! Мы всегда рады вам помочь.

В наличии имеются готовые пары конических шестерен

с круговым зубом (m=4 z=35)

в коробку скоростей фрезерного станка 6А12П

|

|

Модули.

В качестве расчетного принят нормальный модуль m n

в середине ширины венца.

В качестве исходного для расчета вместо m n

может быть принят внешний окружной модуль m te

. Так, для редукторных передач с параметрами по ГОСТ 12289-76, в котором стандартизованы внешние делительные диаметры колес (d e2

), первоначально определяют внешний окружной модуль

m te = d e2 / z 2 ,

который и принимают в качестве исходного для дальнейшего расчета.

При m n

< 2 исходным для расчета принимают только средний нормальный модуль.

Модули m n

рекомендуется устанавливать по ГОСТ 9563-60, им соответствуют разводы резцов зуборезных головок по ГОСТ 11902-77 (табл. 74).

74. Разводы W 2

резцов зуборезных головок по ГОСТ 11902-77 и соответствующие им значения

коэффициентов изменения расчетной толщины зуба шестерни x τ

1

при средних

нормальных модулях m n

по ГОСТ 9563-60

|

Средний нормальный модуль m n

, |

x τ 1 |

x τ 1 |

x τ 1 |

||||

|

*δh f

- поправка на высоту ножки зуба вводится только при

x τ

1

= 0 и

двусторонней обработке колеса. |

|||||||

Угол наклона и направление линии зуба.

Расчетный угол наклона зуба ß n

может находиться в пределах 0-45°. Рекомендуется применять одно из значений ряда:

0; 10; 15; 20; 25; 30; 35; 40; 45°.

Предпочтителен к применению угол наклона ß n

= 35°. При z 1

от 6 до 17 рекомендуемые значения указаны в табл. 73.

Угол ß n

целесообразно назначать таким, чтобы коэффициент осевого перекрытия ε ß

был не менее 1,25;

при требовании максимальной плавности работы передачи рекомендуется ε ß

≥ 1,6 (рис. 32).

При назначении угла ß n

следует также учитывать, что с его увеличением возрастают нагрузки на опоры и валы.

В табл. 75 приведены формулы для определения величины и направления осевой и радиальной сил в зацеплении конических зубчатых колес с круговыми зубьями, а на рис. 33 - график для определения величины и направления осевой силы в ортогональной конической передаче при угле профиля исходного контура а n

= 20°.

При совпадении направлений линий зуба с направлением вращения, если смотреть со стороны вершины делительных конусов ведущего конического зубчатого колеса понижающей передачи и ведомого конического зубчатого колеса повышающей передачи, осевые силы на них будут направлены от вершин делительных конусов.

Сопряженные зубчатые колеса имеют противоположные направления линий зуба.

При проектировании конических зубчатых колес с осевой формой зуба I в некоторых случаях расчетный угол наклона зубьев назначают с учетом номера резцов

Рис. 32. График для определения коэффициента осевого перекрытия

Пример. Дано: b = 30 мм, m n = 4мм, ß n = 40°. По графику находят при b/ m n = 30/4=7,5; ε ß = 1,54.

75. Формулы для определения сил в зацеплении

|

Ведущее зубчатое колесо |

Ведомое зубчатое колесо |

|

|

Окружная |

Где T 1 и T 2 - моменты на шестерне и колесе |

|

|

Радиальная |

||

|

Примечания:

1. Верхние знаки в формулах даны для случая, когда направление вращения рассматриваемого |

||

Рис. 33. Осевые силы в зацеплении конических зубчатых колес с круговыми

зубьями a n

= 20°, Σ= 90°

Для кривых А

Для кривых Б

Пример. Дано: δ 1

= 18°; δ

2 = 72°; ß n

= 35°.

шестерня: направление наклона - правое, направление вращения - правое;

колесо: левое, направление вращения -левое.

По номограмме определяем F x1 =

0,79 F t

;

F x2 =

0,19 F t

,

используемых при зубонарезании. Для этого предварительно определяют необходимый номер резцов по формуле

и округляют его до значений N

по ГОСТ 11902-77. В приведенной формуле ß " n

- предварительное значение угла наклона зуба проектируемой передачи.

Далее окончательно устанавливают расчетный угол наклона зуба ß n

по формуле

при исходном контуре по ГОСТ 16202-81.

Исходный контур.

Под исходным контуром конических зубчатых колес с круговыми зубьями

(рис. 35) подразумевают контур зубьев условной рейки, профиль которой и высотные размеры зубьев совпадают с одноименными элементами зубьев плоского исходного колеса в среднем нормальном сечении; шаг и толщину зубьев принимают соответственно равными окружному шагу и половине окружного шага плоского исходного колеса посередине ширины зубчатого венца, умноженным на косинус среднего угла наклона линии зубьев плоского исходного колеса; с = p f

= 0,25m n

.

В технически обоснованных случаях допускается неравенство делительных толщин зубьев s n1

и s n2

в паре исходных контуров, изменение глубины захода h w

,

радиального зазора с

и радиуса p f

(от 0,15m n

и до 0,35m n

) и соответственно граничной высоты h l

, а также применение переходной кривой, отличной от дуги окружности, если указанные изменения не нарушают правильности зацепления и не препятствуют использованию стандартного инструмента.

Допускается применение профильной модификации исходного контура.

Конические передачи с круговыми зубьями (средний нормальный модуль m n

от 1 мм и более) должны выполняться с параметрами и коэффициентами исходного контура по ГОСТ 16202-81:

угол главного профиля а n

= 20°;

коэффициент высоты головки h * a

= 1;

коэффициент высоты ножки h * f

= 1,25;

коэффициент граничной высоты h * l

= 2,08;

коэффициент радиуса кривизны переходной кривой, являющейся дугой окружности, p * f =

0,25;

Рис. 35. Исходный контур по ГОСТ 16202-81

коэффициент глубины захода в паре исходных контуров h * w

= 2;

коэффициент радиального зазора в паре исходных контуров с* = 0,25;

профиль в пределах граничной высоты - прямолинейный.

Примечание. При отсутствии дополнительных указаний везде, где упоминается профиль зуба, имеется в виду профиль в нормальном расчетном

сечении.

Выбор осевой формы зубьев и номинального диаметра зуборезной головки.

1.

В табл. 76 указаны диапазоны параметров конических зубчатых колес, определяющие возможные области использования осевых форм зубьев

I, II и III, получивших наибольшее распространение. Осевая форма зуба I показана на рис. 28, осевые формы зуба II и III-на рис. 39 и 40.

При исходном контуре по ГОСТ 16202- 81 и расчетных углах наклона зуба ß n

> 15° разграничение этих областей в зависимости от

и ß n

устанавливается по рис. 36.

Зона, заштрихованная на графике перекрещивающимися линиями, соответствует значениям k o и ß n , при которых осевые формы зубьев I и II практически являются равноценными. Кривая линия, делящая рекомендуемую область применения зубчатых колес с осевой формой зуба III почти на две равные части, соответствует значениям

при которых исключается какое-либо сужение равновысоких зубьев, и они приобретают оптимальную форму.

76. Основные параметры конических зубчатых колес

с круговыми зубьями, определяющие области

применения различных осевых форм зубьев

|

Параметры |

Обозначения |

Осевая форма зуба |

||

|

Средний нормальный модуль, мм |

От 0,4 до 25 |

|||

|

Среднее конусное расстояние, мм |

От 60 до 650 |

От 60 до 700 |

От 75 до 750 |

|

|

Отношение среднего конусного расстояния к номинальному диаметру зуборезной головки |

k o |

При β n > 15° - в пределах значений, указанных на рис. 36, при β n ≤ 15° - 0,40-0,65 для осевых форм зуба I и II |

||

|

Средний угол наклона зубьев |

β n |

От 0 до 45° |

От 25 до 45° |

|

| С учетом числа зубьев плоского колеса по рис. 37 | ||||

|

Число зубьев плоского колеса |

z с |

|||

| С учетом угла наклона зуба по рис. 37 | ||||

С осевой формой зуба III рекомендуется выполнять конические зубчатые колеса ортогональных передач со средним конусным - расстоянием, большим 0,7 от максимального допустимого среднего конусного расстояния для данного зуборезного станка.

Рис. 36. Области рационального применения осевых форм зубьев I, II, III (исходный контур по ГОСТ 16202-81):

Зубчатые колеса с углами наклона зуба β n от 0 до 15° предпочтительно проектировать с осевой формой зуба II с учетом ограничений по числу зубьев плоского колеса по рис. 37.

2. Выбор номинального диаметра зуборезной головки для нарезания конических зубчатых колес с круговыми зубьями рекомендуется производить по табл. 77, составленной в соответствии с рис. 36.

Рис. 37. Области применения осевых форм зубьев I, II и III в зависимости от z с и β n .

Рис. 38. График для проверки отсутствия вторичного резания конических

зубчатых колес с круговыми зубьями

Пример. Дано: δ

= 75°, β n

= 35°, z

с

= 47, k о = 0,47. Поскольку при заданных параметрах ордината на рис. З8, а

больше ординаты на рис. 38, б,

вторичное резание при чистовой обработке исключается: аналогично из сравнения ординат на рис. 38, а

и 38, б

определяют, что нет опасности вторичного резания и при черновой обработке зубчатого колеса

Если исходным для расчета передачи принят внешний окружной модуль m te ,

то необходимую для подбора зуборезной головки величину среднего конусного расстояния определяют по формуле

R ≈ 0,42m te z c .

При проектировании мелкомодульных передач (m n < 2) с осевой формой зуба III диаметр зуборезной головки и параметры передачи следует подбирать такими, чтобы соблюдалось равенство

d о = m n z c tg β n .

При этом диаметр d о

выбирают по табл. 77 из ряда для осевой формы зуба II.

Если при данных R, h, b

и m n

могут быть выбраны зуборезные головки с разными диаметрами d о

, то предпочтительной к применению является зуборезная головка со средним значением d о.

Для колес с правым направлением линий зубьев при угле делительного конуса δ

≥ 50° и отношений

следует проверять правильность выбора диаметра зуборезной головки на отсутствие вторичного резания по графикам, изображенным на рис. 38.

Если ордината на рис. 38, а

при данных k о

и β n

больше ординаты, определяемой по значениям δ

и z

с

на рис. 38,б, то это указывает на отсутствие опасности вторичного резания при чистовой обработке конического зубчатого колеса методом обкатки. Аналогично сравнением ординат на

рис. 38, а и 38, б

устанавливают отсутствие вторичного резания при черновом нарезании конического зубчатого колеса из целой заготовки методом обкатки.

77. Выбор номинального диаметра зуборезной головки

Размеры, мм

|

Расчетный угол наклона |

Пределы среднего конусного расстояния R | Номинальный диаметр зуборезной головки d о | Внешняя высота зуба h e | Ширина зубчатого венца b | Расчетный номинальный модуль m n | |

| допустимые | ||||||

| Осевая форма зуба I | ||||||

|

От 0 до15 |

36-58 |

|||||

|

От 0 до 15 |

40-65 |

|||||

|

От 0 до 15 |

50-80 |

|||||

|

От 0 до 15 |

60-100 |

|||||

|

От 0 до15 |

65-105 |

|||||

|

От 0 до15 |

75-120 |

|||||

|

От 0 до 15 |

80-130 |

|||||

|

От 0 до 15 |

90-150 |

|||||

|

От 0 до 15 |

100-160 |

|||||

|

От 0 до 15 |

120-200 |

|||||

|

От 0 до 15 |

120-200 |

|||||

|

От 0 до 15 |

160-250 |

|||||

|

От 0 до 15 |

180-300 |

|||||

|

От 0 до 15 |

200-320 |

|||||

|

От 0 до 15 |

250-400 |

|||||

|

От 0 до 15 |

320-520 |

|||||

| От 15 до 29 Св. 29 » 40 |

400-650 450-600 |

- | 1000 | 70 | 100-200 | 6-25 |

| Осевая форма зуба II | ||||||

| От 0 до 15 Св. 15 » 45 |

13-21 | - 10-22 |

32 | 4 | 2,5-8 | 1,25 |

|

От 0 до 15 |

||||||

|

От 0 до15 |

||||||

|

От 0 до 15 |

50 и |

|||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 0 до 15 |

||||||

|

От 15 до 29 |

400-700 |

|||||

| Осевая форма зуба III | ||||||

|

30 |

75*-90 |

|||||

|

30 |

85*-100 |

|||||

|

30 |

105*-125 |

|||||

|

30 |

130*-150 |

|||||

|

30 |

135*-160 |

|||||

|

30 |

160*-190 |

|||||

|

30 |

170*-200 |

|||||

|

30 |

190*-230 |

|||||

|

30 |

210*-250 |

|||||

|

30 |

260*-305 |

|||||

|

30 |

270*-315 |

|||||

|

30 |

340*-400 |

|||||

|

30 |

390*-460 |

|||||

|

30 |

420*-500 |

|||||

|

30 |

530*-630 |

|||||

|

30 |

680*-800 |

|||||

|

Примечания:

1. Если величина R

превышает значение, отмеченное знаком «*», и угол делительного конуса 5. Таблица составлена из условия обработки колеса передачи двусторонним или поворотным методом. |

||||||

78. Коэффициенты смещения для ортогональных конических зубчатых передач

с круговыми зубьями при исходном контуре по ГОСТ 16202-81

| Число зубьев шестерни z 1 |

Значения коэффициента смещения x n1 при передаточном числе передачи u | |||||||||||

| 1 | 1,2 | 1,25 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 и выше |

|

| Расчетный угол зуба β n от 0 до 15° | ||||||||||||

| 12 13 14 15 16 18 20 25 30 40 |

- - - - 0,00 0,00 0,00 0,00 0,00 0,00 |

- - - - 0,10 0,09 0,08 0,07 0,06 0,05 |

- - - 0,18 0,17 0,15 0,14 0,13 0,11 0,09 |

- - 0,27 0,25 0,24 0,22 0,20 0,18 0,15 0,12 |

- - 0,34 0,31 0,30 0,28 0,26 0,23 0,19 0,15 |

- - 0,38 0,36 0,35 0,33 0,30 0,26 0,22 0,18 |

- 0,44 0,42 0,40 0,38 0,36 0,34 0,29 0,25 0,20 |

0,50 0,48 0,47 0,45 0,43 0,40 0,37 0,33 0,28 0,22 |

0,53 0,52 0,50 0,48 0,46 0,43 0,40 0,36 0,31 0,24 |

0,56 0,54 0,52 0,50 0,48 0,45 0,42 0,38 0,33 0,26 |

0,57 0,55 0,53 0,51 0,49 0,46 0,43 0,39 0,34 0,27 |

0,58 0,56 0,54 0,52 0,50 0,47 0,44 0,40 0,35 0,28 |

| Расчетный угол зуба β n св. 15 до 29° | ||||||||||||

| 10(β n

≥ 28°) 11(β n ≥ 25°) 12(β n ≥ 20°) 13 14 15 16 17 18 20 25 30 40 |

- |

- Справочник конструктора - Все что нужно любому конструктору! ©2008-2017 |

||||||||||