Внешнее эвольвентное зацепление. Геометрические параметры зубчатого колеса. Построение эвольвентного зацепления

Геометрический расчет зубчатой передачи производится при условии, что заданы числа зубьев z 1 и z 2 , и известен модуль зубчатых колес m (получен из расчета зубьев на прочность).

r = mz /2 - радиус делительной окружности (для нулевых колес начальные окружности совпадают с делительными ).

Делительной называется окружность, для которой модуль имеет стандартное значение. Профильный угол для точки пересечения бокового профиля зуба с делительной окружностью у нас по ГОСТ равен 20. Делительная окружность является базой для измерения всех геометрических параметров зубчатого колеса. Делительная и начальная окружности могут совпадать, но они имеют принципиальное отличие. У отдельно взятого колеса есть делительная окружность, но нет начальных окружностей. Делительная окружность характеризует одно зубчатое колесо, с которым она связана; диаметр делительной окружности данного колеса неизменен. Диаметры начальных окружностей зависят от межцентрового расстояния; их можно определить только тогда, когда рассматривается зацепление двух колес.

р= m - шаг по делительной окружности (расстояние между одноименными точками двух соседних зубьев; общий для обоих колес).

S =р/2= m /2 - толщина зуба по делит. окружности (для нормального зубчатого колеса).

r a = r + h a = mz /2+ fm = m /2(z +2) - радиус окружности выступов ,

где h а – высота головки зуба, h а = fm , где f – коэффициент высоты головки зуба, f=1 – для нормальных колес; f=0,8 – для укороченных колес).

r f = r - h f = mz /2 – 1,25 m = m /2(z -2,5) - радиус окружности впадин ,

где h f – высота ножки зуба, h f = fm + c 0 m =1,25 m , где c 0 =0,25– коэффициент радиального зазора.

h = h a + h f =2,25 m – высота зуба (при любом числе зубьев для данного модуля высота зуба будет одна и та же, т.к. не зависит от числа зубьев, а зависит от модуля ).

r b = r cos = r cos 20 =0.94 r – радиус основной окружности, где =20- угол профиля рейки.

Основные параметры нормального зубчатого зацепления (нарезанного без сдвига инструментальной рейки) z i 17: a = r 1 + r 2 =( m /2)( z 1 + z 2 ) – межцентровое расстояние.

Рис.17 Параметры зубчатых колес

Подрезание, или интерференция, будет иметь место тогда, когда действительная линия зацепления выходит за пределы теоретической. Это зависит от числа зубьев нарезаемого колеса (при z 17) .

x =(17- z )/17 - коэффициент смещения рейки.

c = xm – величина абсолютного сдвига рейки.

a w =a cos / cos w =0,5m( z 1 +z 2 )cos20 / cos w .

Величину угла зацепления в сборке с использованием формулы инволюты угла зацепления:

Invw= inv20+2((x1+x2)/(z1+z2))tg20.

r i = m z i /2 - радиусы делительных окружностей;

r bi = r i cos - радиусы основных окружностей;

r w 1 = r b 1 / cos w ; r w 2 = a w - r w 1 - радиусы начальных окружностей;

r fi = r i -1,25 m + x i m – радиусы окружностей впадин;

r ai = a w - r fi -0,25 m – радиусы окружностей вершин;

S i = p /2+2 x i m tg - толщины зубьев по делительной окружности

h =2.25 m – высота зуба.

Методы нарезания зубчатых колес

Зубчатые колеса с эвольвентным профилем зубьев обычно нарезают на специальных зуборезных станках двумя методами: 1) копирования, 2) обкатки.

Метод копирования состоит в том, что режущая кромка фрезы (дисковой или пальцевой) имеет очертание впадин между зубьями, а боковая поверхность зуба получается эвольвентной. При изготовлении зубчатого колеса таким методом за один проход фрезы в заготовке нарезается одна впадина. Затем заготовка поворачивается на угловой шаг и нарезается следующая впадина и т.д. Этот способ малопроизводителен, требует огромной номенклатуры зуборезного инструмента и применяется в основном для индивидуального, мелкосерийного или ремонтного производства.

Метод обкатки заключается в том, что режущему инструменту (рейке или долбяку) и заготовке сообщают относительное движение, которое имели бы два зубчатых колеса, находящиеся в правильном зацеплении.

Для нарезания зубьев эвольвентных колес методом обкатки используют три вида инструмента: инструментальная рейка, червячная фреза и долбяк. Нарезание инструментальной рейкой - наиболее точный метод изготовления эвольвентных колес в силу простоты профиля инструмента. Недостатками метода является малая производительность из-за существования холостого хода и сложность станка, вызванная необходимостью обеспечить инструменту сложное плоское движение.

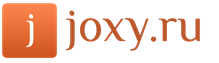

Таких недостатков лишен метод нарезания с помощью червячной фрезы, которая представляет собой цилиндр с расположенными по винтовым линиям зубьями; для образования режущих кромок и обеспечения выхода стружки витки пересекаются продольными стружечными канавками. Процесс резания осуществляется непрерывно за счет вращательного движения фрезы и заготовки. Вследствие более сложной формы инструмента точность нарезаемых с помощью червячной фрезы колес меньше, чем при нарезании с помощью инструментальной рейки. Однако оба этих метода не годятся для нарезания колес с зубьями, расположенными на внутренней стороне обода, т. е. для колес внутреннего зацепления.

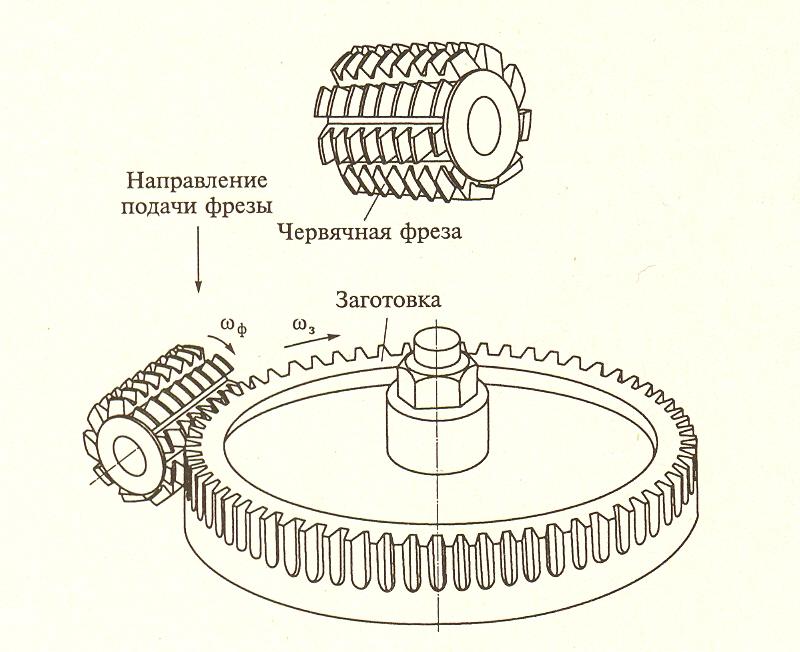

Для нарезания колес как наружного, так и внутреннего зацепления используют инструменты в виде долбяка. Долбяк представляет собой инструментальное колесо эвольвентного профиля, называемое по имени его изобретателя долбяком Феллоу.

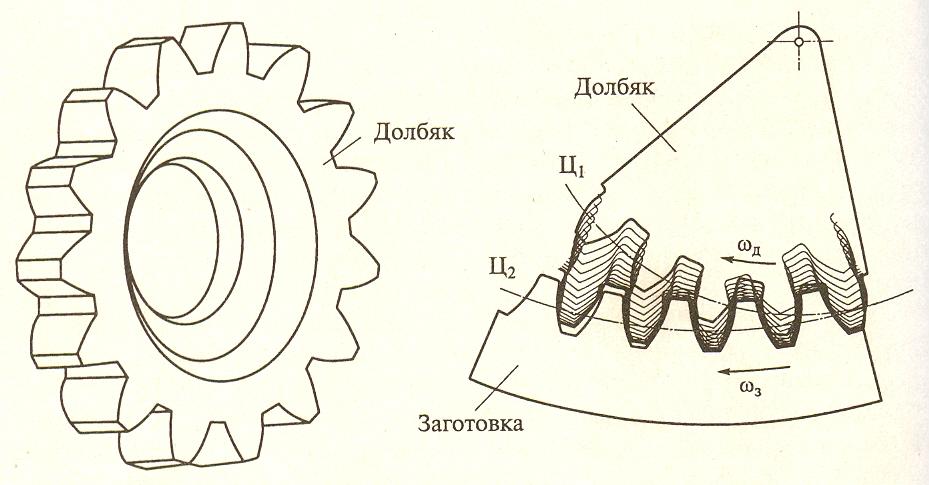

В основу проектирования всех этих инструментов положен контур производящей (исходной) рейки. Для обеспечения взаимозаменяемости, т. е. способности сопрягающихся деталей соединяться друг с другом без специальной подгонки или подбора, размеры исходного контура регламентированы ГОСТ 13755-81. За основу стандарта форм и размеров зубьев зубчатого колеса принят теоретический исходный контур. На рис. изображена пара исходных контуров. Базовая линия исходного контура, по которой толщина зуба равна ширине впадины, называется его делительной прямой. Делительная прямая делит зуб по высоте на делительную головку и делительную ножку. Расстояние между одноименными профилями соседних зубьев по делительной или любой другой параллельной ей прямой называют шагом зубьев р исходного контура.

Все линейные размеры контура задаются в долях модуля.

Угол между главным профилем зуба и осью симметрии зуба называется углом главного профиля исходного контура, или просто углом профиля исходного контура. По ГОСТ 13755 - 81 установлены следующие значения параметров исходного контура:

h a = 1,0; h f = 1,25; с* = 0,25; = 20°.

Исходный производящий контур - такой, который заполняет впадины теоретического исходного контура, как отливка заполняет форму, с сохранением заданного радиального зазора с m между вершиной зуба и дном впадины соответственно теоретического исходного и исходного производящего контуров. Радиальный зазор делается для того, чтобы поверхность впадин инструмента, образованного на базе исходного производящего контура, не участвовала в процессе нарезания зубьев. Если исходный производящий контур перемещать в направлении, перпендикулярном его плоскости, он опишет поверхность исходной производящей зубчатой рейки (инструментальной рейки).

Подсчитав все размеры элементов зацепления, приступаем к вычерчиванию зубчатого зацепления.

|

Параметр зацепления |

d 1 |

d 2 |

d в 1 |

d в 2 |

S 2 |

a w | ||||||||

|

Размер в масштабе, мм |

Пример расчета параметров зубчатого зацепления

Профили зубьев вычерчиваем в такой последовательности:

1. На чертеже под произвольным углом откладываем линию центров О 1 О 2 . Длина линии центров равна межосевому расстоянию О 1 О 2 =a w .

2. Из концов отрезка (линии центров) откладываем начальные окружности d w1 и d w2 . Начальные окружности d w1 и d w2 касаются друг друга в полюсе P.

3. Откладываем и строим основные окружности d в1 и d в2 .

4. Построение эвольвенты колеса 2.

4.1. Из полюса P к основной окружности проводим касательную РА.

Отрезок АР (см. рис.) делим на четыре равные части (АВ = ВС = СD = DP) и из точки В проводим дугу радиуса r = ВР до пересечения в точке Р 1 с основной окружностью; тогда АР 1 = АР.

4.2. После этого, отрезок АР снова делим на произвольное число равных частей длиной 15…20мм (число делений целесообразно взять четным, например 8). Дугу АР 1 также делим на такое число равных частей (Р 1 1"= 1" 2" = 2" 3" = …).

4.3. Точки 1"; 2"; 3"… соединяем с центром О 2 .

4.4. Через точки 1"; 2"; 3"… проводим перпендикуляры к соответствующим радиусам О 2 1"; О 2 2"; О 2 3"….

На перпендикулярах (они касаются основной окружности) откладываем отрезки 1"1""; 2"2""; 3"3""…, соответственно равные отрезкам Р1; Р2; Р3….

4.5. Соединяя точки Р 1 ; 1""; 2""; 3""… плавной кривой, получаем часть эвольвенты второго колеса.

4.6. Для продолжения построения профиля зуба второго колеса откладываем и строим окружности выступов и впадин зубьев второго колеса. Следует отметить, что радиус окружности впадин может быть больше, равен и меньше радиуса r в основной окружности. Это зависит от числа Z зубьев колеса и от коэффициента смещения х. В нашем случае d в2 > d f2

4.6. Для завершения построения эвольвенты второго колеса вводим дополнительные точки 8 и 9. Точки 8 и 9 откладываем против часовой стрелки от точки А.

Пользуясь описанным выше методом, находим точки 8""и 9"". Завершаем построение эвольвенты второго колеса.

4.7. Профиль ножки у основания зуба можно построить упрощенно. Если r f < r в, то от основания эвольвенты до окружности впадин проводят радиальный отрезок, а затем у основания зуба делают закругление радиуса 0,2m. Упрощенное построение профиля ножки зуба не отражают истинного его очертания, а является только чертежным приемом.

5. Строим делительную окружность колеса 2 и получаем точку D ее пересечения с эвольвентой.

От точки D откладываем на делительной окружности колеса 2 (пользуясь построением, показанным выше) дуги: влево DE, вправо DF, равные каждая длине шага р. От точки E, D, F влево откладываем (пользуясь тем же построением) дуги ER, DM, FH, равным каждая толщине S зуба по делительной окружности.

Делим дуги DM, FH, ER пополам в точках T, Y, Q. Соединяем эти точки с центром О2, получаем оси симметрии зубьев. После этого вырезаем из твердой бумаги шаблон половины зуба, которым пользуемся для построения остальных зубьев. Обязательным является построение трех зубьев – первого, профиль которого построен по точкам, и двух, находящихся справа и слева от первого.

Аналогично строим три зуба для другого колеса.

6. При вычерчивании профилей зубьев нужно помнить следующее: наличие зазора на активной части линии зацепления между профилями, пересекаемыми линий зацепления, свидетельствуют о неправильном выполнении чертежа.

Примеры ошибок:

Эвольвентный профиль зубца. Построение эвольвенты в общем виде было рассмотрено в главе „Геометрическое черчение". Рассмотрим практическое применение этой кривой при вычерчивании профиля зубцов зубчатых колёс. Пусть даны два цилиндрических зубчатых колеса с модулем m=18 и числом зубцов: первого z 1 = 18, второго z 2 = 12.

Для вычерчивания профиля зубцов пользуемся ранее приведёнными формулами. Находим размеры элементов зубцов.

Первое колесо:

d 1 = m z 1 = 18 18 = 324 мм; D e 1 = m (z 1 + 2) = 18(18 + 2) = 360 мм;

D i1 = D e 1 - 2 2,2 m = 360 - 2 2,2 18 = 280,8 мм; t= ? m = 3,14 18 = 56,52 мм.

Второе колесо:

d 2 = m z 2 = 18 12 = 216 мм; D e 2 = m (z 2 + 2) = 18 (12 + 2) = 252 мм;

D i 2 = D e 2 - 2 2,2 m = 252 - 2 2,2 18 = 172,8 мм.

Проводим из центров O 1 и 0 2 (фиг. 358) начальные окружности, окружности выступов и окружности впадин, обращая при этом внимание на то, чтобы начальные окружности обоих колёс имели одну общую точку касания К, лежащую на линии центров O 1 -O 2 . Далее через точку К проводим под углом 20° к общей касательной начальных окружностей прямую MQ и, опустив из центров О 1 и 0 2 на эту прямую перпендикуляры, получим точки А и В. Из центра О 1 радиусом О 1 А описываем основную окружность (на чертеже показана только часть её). Делим прямую KA на равное число частей, например на три, и отметим точки деления буквами d, с и вправо от точки А -b, e, f.

Затем откладываем от точки А влево и вправо эти отрезки по дуге основной окружности PAT; точки деления обозначаем буквами d", с", b", е" у f " и соединяем их радиусами с центром О 1 .

Проводим через точки d", c", b", e", f" перпендикулярно к радиусам лучи. Далее на этих лучах откладываем отрезки: на луче d"-отрезок AC, получим точку 1; на луче с"-отрезок Ad, получим точку 2 и т. д. Соединив по лекалу найденные таким образом точки 1, 2, 3, 4, 5, получим эвольвенту, по которой должен быть вычерчен профиль зубца большего колеса.

Аналогичным построением получим профиль зубца и для второго колеса.

Чтобы вычертить полный профиль зубца, откладываем по дугам начальных окружностей от точки К вправо и влево размер толщины зубца s = KK". Делим s пополам и через середины зубцов, отмеченные точками N и H, проводим прямые O 1 N и 0 2 H, а затем из центра 0 1 описываем ряд дуг: 1-1"; 2-2"; 3-3" и т. д. Эти дуги делятся прямой 0 1 N пополам. Проводя таким образом дуги из центра 0 2 , легко построим полный профиль зубца и для второго колеса. Следует заметить, что по эвольвенте вычерчивается часть зубца-кривая PK5, которая начинается от точки Я, лежащей на основной окружности. Нижняя часть зубца вычерчивается по прямой, имеющей направление от точки P к центру O 1 . Место примыкания ножки зубца к окружности впадин скругляется радиусом R = 0,2 m. В нашем примере R = 3,6 мм.

Циклоидальный профиль зубца. Образование профиля зубца колеса производится по кривым-эпициклоиде и гипоциклоиде.

Пусть дано: модуль m = 16, число зубцов первого колеса z 1 = 12, второго - z 2 = 8. Для построения зубцов цилиндрических колёс определим сначала их конструктивные элементы.

Диаметры начальных окружностей

d 1 = m z 1 = 192 мм; d 2 = m z 2 = 128 мм.

Диаметры окружностей выступов

D e 1 = m (z 1 + 2) = 224 мм; D e2 = m (z 2 + 2) == 160 мм. Диаметры окружностей впадин

D i1 =D e 1 - 2*2,2 m = 153,6 мм; D i 2 =D e 2 -2.2,2 m = 89,6 мм.

Шаг зацепления

t = ?* m = 50,24 мм.

Толщина зубца

s = 0,487 *t = 24,47 мм,

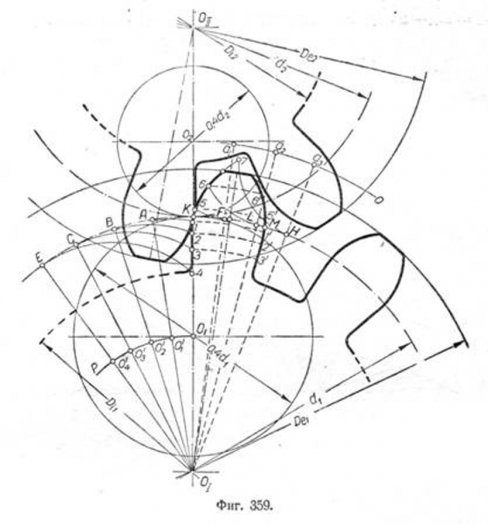

Строим из центров OI и ОII(фиг. 359) начальные окружности, окружности выступов и впадин. Из точек 01 й 02 описываем вспомогательные окружности, диаметры которых соответственно равны 0,4 d1 и 0,4 d2 т. е.

77 мм и 51 мм. Как видно из чертежа, обе вспомогательные окружности имеют общую точку касания К. По начальной окружности большого колеса откладываем от точки К влево равные по величине произвольного размера дуги KA, AB, ВС и СЕ и из центра 0 I радиусом 0 I -О 1 описываем дугу О I Р. Точки пересечения лучей 0 I A, О I В, 0 I С и т.д. с дугой О 1 Р отмечаем соответственно 0" 1 0" 2 , 0" 3 , 0" 4 .

Принимая эти точки за центры, проводим радиусом О 1 К ряд дуг: из O 1 "-дугу, проходящую через точку Л, из 0" 2 - дугу, проходящую через точку В, и т. д. и на этих дугах откладываем длины соответствующих дуг. На первой дуге, проходящей через точку A, откладываем длину дуги AK, на второй-дугу BK, на третьей-дугу CK и т. д. Соединив по лекалу полученные точки-1, 2, 3 и 4, получим гипоциклоиду для ножки зубца большого колеса.

Аналогично этому строим гипоциклоиду для ножки зубца малой шестерни.

Чтобы построить эпициклоиду головки зубца, откладываем от точки К вправо по начальной окружности этого колеса несколько равных по величине произвольного размера дуг KF, FL, LH и проводим из центра O I радиусом 0 I -0 2 дугу 0 2 Q. Пересечения лучей 0 I , F, 0 1 L u O I H дадут на проведённой дуге точки a 1 , а 2 и а 3 . Принимая эти точки за центры, проводим радиусом O 2 K из точки а 1 дугу, проходящую через точку F.

из а 2 -дугу через L и т.д. Отложив затем на первой дуге длину дуги FK, получим точку 5, на второй дуге-длину дуги LK, получим точку 6 и т. д. Соединив точки К, 5, 6 и 7 по лекалу до пересечения с окружностью выступов большего колеса, получим эпициклоиду головки.

Чтобы построить полный профиль этого зубца, необходимо по начальной окружности большего колеса отложить толщину зубца s = 24 мм, равную КМ, разделить её пополам (на чертеже середина отмечена штрих-пунктирной линией, выходящей из O I) и затем симметрично построить, справа от этой линии, точки 3", 2", 1", 5", 6" и т. д.

Построение профиля головки зубца малого колеса производится аналогично построению зубца большего. Для вычерчивания остальных зубцов следует разделить начальные окружности на равное число частей, соответственно числу зубцов шестерни. Расстояние между центрами каждых двух смежных зубцов по дуге начальной окружности должно равняться шагу зацепления t.

Упрощённый способ вычерчивания профиля зубца. Этот способ применяется для вычерчивания эвольвентного профиля зубцов зубчатых

колёс с литыми зубцами, а также для указания обработки, размеров элементов зубца на рабочем чертеже зубчатого колеса и т. п. Рассмотрим это построение на примере.

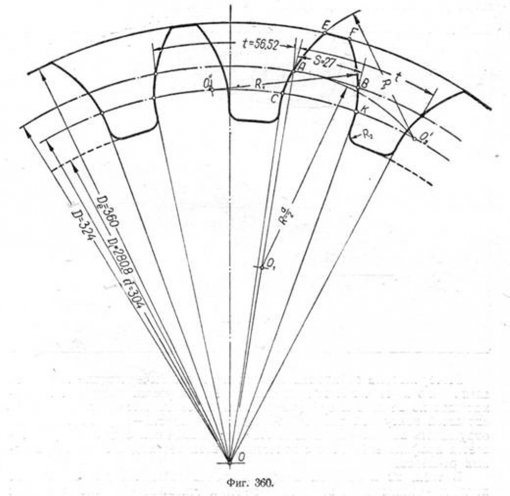

Пусть даны: d = 324 мм, D e = 360 мм, D i =280,8 мм, m=18, z=18, шаг t=56,52 мм и s=27мм; требуется вычертить профиль зубца (фиг. 360). Из центра 0 зубчатого колеса проводим дуги окружностей диаметров d, D e и D i . Определяем диаметр основной окружности по формуле: D = d cos 20° = 324-0,94 = 304 мм и строим её. Намечаем на начальной окружности произвольную точку А и откладываем толщину зубца s = 27 мм = АВ. Соединяем точку А с центром 0 и, разделив OA пополам, получим центр O 1 Радиусом R, равным OA/2 = d/2 из центра О 1 описываем дугу до пересечения с основной окружностью в точке 0 2 . Из этой

точки радиусом R 1 проводим дугу CAE, Сделав из точки В на основной окружности засечку тем же радиусом R 1 получим точку 0 2 ", из которой описываем дугу ВК. Точки САЕFВК принадлежат очертанию головки зубца. Ножка зубца строится по прямым линиям, имеющим направление от точек А и В к центру О. Сопряжение линий профиля ножки с окружностью впадин выполняется радиусом R 2 , равным 0,2 m. Профиль остальных зубцов строится аналогичным способом. Откладываем по начальной окружности шаг t и толщину зубца s, затем радиусом R 1 строим головку зубца и т. д.

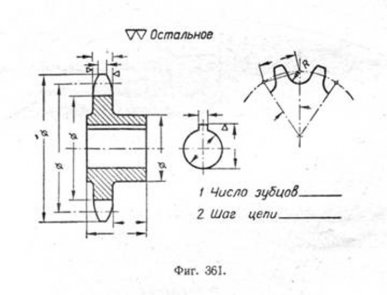

Вычерчивание звёздочек цепных передач. Вычерчивание звёздочек аналогично вычерчиванию зубчатых колёс. Наружная окружность, проходящая по вершинам зубьев звёздочки, вычерчивается на главном виде сплошной контурной линией, начальная окружность-штрих-пунктирной, окружность впадин-штриховой. На том же виде или отдельно вычерчивается профиль звёздочки с нанесением всех необходимых конструктивных размеров.

В табл. 22 приведены профили зубьев звёздочек для приводных втулочно-роликовых и втулочных цепей и основные зависимости для их построения.

В табл. 23 приведены данные для звёздочек зубчатых цепей. На фиг. 361 дан конструктивный чертёж звёздочки для втулочно-роликовой цепи.

Cтраница 1

Профили зубьев зубчатых колес очерчиваются по эвольвентам.

Профиль зубьев зубчатого колеса образуется путем удаления материала впадины режущими инструментами при фрезеровании, строгании, долблении, протягивании, шевинговании и шлифовании. Фрезерование осуществляется профильными, дисковыми или пальцевыми фрезами, цилиндрическими или коническими червячными фрезами; торцовыми зуборезными головками с резцами для черновой и чистовой обработки конических зубчатых колес. Строгание осуществляется резцами с прямолинейной режущей кромкой на специальных зубострогальных станках, предназначенных для обработки конических колес. Долбление производится на зубодолбеж-ных станках многолезвийным режущим инструментом - долбяком. Протягивание производится с помощью специального инструмента и как способ образования зубьев колес применяется редко.

| Типы зубчатых передач. |

Профили зубьев зубчатых колес очерчены кривыми линиями. В настоящее время для образования профилей зубьев используют линии, называемые эвольвентами.

При построении профиля зуба зубчатых колес и реек применяются лекальные кривые: циклоида эпициклоида, гипоциклоида, эвольвента окружности. В технике находят применение и другие лекальные кривые: синусоида, косинусоида и пр.

Отметим, что профиль зуба зубчатого колеса имеет чаще всего форму эвольвенты окружности.

Отметим, что профиль зуба зубчатого колеса имеет чаще всего форму эвольвенты круга.

Для исправления неточности профиля зубьев зубчатых колес, получающейся при шевинговании шевером с правильной эвольвентой, применяют корригирование профиля шевера путем специальной правки шлифовального круга по шаблону в приспособлении для правки круга. Форму шаблона для корригирования профиля определяют путем замера профиля, обработанного шевером колеса, и построения диаграммы отклонения профиля от теоретической эвольвенты. По оси ординат откладывают угол обкатки колеса Дт, а по оси абсцисс - величину отклонения профиля от теоретической эвольвенты в соответствующих точках. По диаграмме отклонения профиля колеса строят обратную диаграмму корригирования профиля шевера. При построении шаблона для правки шлифовального круга необходимо учитывать соотношение плеч рычагов заправочного приспособления.

Притиркой называется отделочная обработка профиля зубьев зубчатого колеса при помощи притиров и мелкозернистого абразива с целью получения гладкой поверхности зубьев, повышения точности (не более чем на 1 степень) и снижения шума при работе передачи. Притирке подвергают только закаленные зубчатые колеса.

Когда необходима высокая точность профиля зуба зубчатого колеса, применяют червячные фрезы с большим числом стружечных канавок. При фрезеровании точных зубчатых колес рекомендуется использовать однозаходные червячные фрезы для чистовой обработки.

С целью улучшения формы профилей зубьев сырых зубчатых колес и снятия забоин и заусенцев с закаленных колес применяют обкатку. Одно из обкаточных колес (ведущее) получает вращение от электродвигателя. Обрабатываемое колесо и два других обкаточных колеса приводятся во вращение ведущим обкаточным колесом.

Если на чертеже не дан профиль зубьев зубчатых колес (а и б) и эвольвентных шлицев (в), то обозначение чистоты рабочих поверхностей условно относят к делительной поверхности.

Отсюда вытекает определенное требование к профилям зубьев зубчатых колес с постоянным передаточным числом, которое формулируется как основной закон зацепления: для получения постоянного передаточного числа зубчатой передачи профили зубьев обоих колес должны быть такими, чтобы общая нормаль, к ним в любой точке касания проходила через полюс зацепления, который делит линию центров колес на отрезки, обратно пропорциональные угловым скоростям.

Отсюда вытекает определенное требование к профилям зубьев зубчатых колес с постоянным передаточным отношением: профили зубьев обоих колес должны быть такими, чтобы общая нормаль к ним в любой точке касания проходила через полюс зацепления, который делит линию центров колес на отрезки, обратно пропорциональные угловым скоростям.