Особенности конструкции червячной передачи. Червячная цилиндрическая передача. Самоторможение в передаче. Силы, действующие в зацеплении передачи. Кинематические и силовые соотношения архимедовых червячных передач

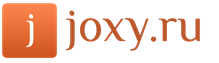

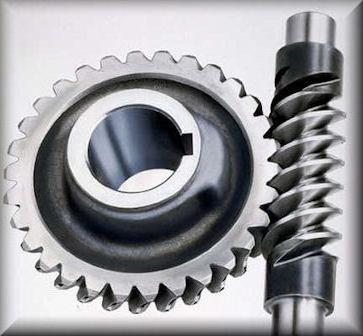

Червячная передача является небольшим зубчато-винтовым механизмом, который осуществляет движение по принципу винтовой пары. Данное устройство применяется для передачи усилий вращательного движения между валами, угол скрещивания которых составляет 90 градусов.

Устройство

Чаще всего ведущим звеном в конструкции данного механизма является «червяк», то есть небольшой винт с трапецеидальной резьбой. Устройство данной детали весьма примитивное, и вся червячная передача - это всего лишь два механизма, главным из которых является тот самый «червяк». На венце данного устройства имеются зубья дугообразной формы, которые существенно увеличивают значение контактных линий в месте механизма устройства.

Редукторы с шестью зубчатыми редукторами также имеют множество форм, размеров и конфигураций, позволяя машинам-дизайнерам устранять изношенные и высоконадежные детали, такие как ремни, шкивы, цепи и звездочки. Таким образом, хотя червячные и цилиндрические шестерни менее дороги, они имеют гораздо более короткие периоды жизни, чем винтовые передачи. Примерно через три года они обычно заменяются. И частая замена требует большего капитала и приводит к остановке технического обслуживания, простоев и затрат на удаление отходов.

Еще один способ сравнить производительность и эффективность - это посмотреть на качество. Есть два общих показателя качества передачи, которые все инженеры понимают. Во-первых, слишком много шума и вибрации означает низкую точность и ограниченность срока службы. Вращающиеся машины, шумные и вибрирующие, могут иметь любое количество проблем качества: неправильно сбалансированные вращающиеся компоненты; сопряженные компоненты с чрезмерными допусками; и компоненты, которые недостаточно жестки, изгибаются под нагрузкой и приводят к несоосности.

Преимущества действия данного механизма и недостатки

Червячный мотор редуктор и другие устройства, выполненные по данной технологии, отличаются своей бесшумной и в то же время плавной работой. Также данные устройства весьма компактны по размерам, за счет чего имеют относительно небольшую массу конструкции. Мотор редуктор червячный отличается своей возможностью большого редуцирования - свойством получения высоких передаточных чисел. Также данное устройство владеет высокой кинематической точностью. Вместе с тем основным его недостатком является сравнительно низкий коэффициент полезного действия. Данная характеристика образуется за счет скольжения витков червячного винта по зубьям колеса устройства. Также червячная передача имеет высокую склонность к заеданию, вследствие чего устройство данного механизма не может похвастаться своей надежностью и долгим сроком эксплуатации.

Шум от винтовой передачи примерно на 10-12 дБ ниже, чем у зубчатой передачи. С точки зрения человека, это означает, что 16 винтовых редукторов генерируют столько шума, сколько восемь червячных передач или один шпоночный редуктор. Второй индикатор качества - чрезмерное тепло. Это приравнивается к низкой эффективности и энергии впустую. Выработка тепла во вращающихся машинах также может иметь много причин, в том числе неэффективный дизайн, несоосность, неправильные присадки и уплотнение. К сожалению, низкокачественные редукторы существенно способствуют чрезмерному потреблению энергии.

Применение

Если говорить об автомобильной промышленности, то данная передача чаще всего ставится на троллейбусы. Кроме этого, она широко востребована в промышленной отрасли. Червячная передача используется во многих станках и подъемно-транспортных машинах. Как правило, область применения данного устройства ограничивается устройствами с номинальной мощностью менее 100 кВт. На более мощных инструментах она не применяется из-за низкого КПД и частых нагревов во время эксплуатации, что требовало бы использования дополнительных систем охлаждения.

Материалы для производства

Эти редукторы, как правило, становятся такими горячими, что вы не можете держать руку на них больше, чем на секунду или два. Спиральная передача на 20-30% эффективнее, чем одноступенчатая червячная передача. Это не только означает более холодную работу. Или инженеры могут выбрать меньший двигатель просто из-за меньших потерь редуктора, что экономит первоначальные инвестиции.

Есть бесконечные мины конвейеров и тонны оборудования, которые управляются неэффективными двигателями и даже менее эффективными зубчатыми передачами. Проведенные нами энергетические проверки показывают, что многие заводы и перерабатывающие заводы имеют действующее оборудование только с эффективностью 60 - 70%, оставляя достаточное пространство для улучшения.

Материалы для производства

Напоследок немного информации о том, какие материалы используются при производстве червячной передачи. Винты для данных устройств чаще всего изготовляются из высокопрочной легированной или углеродистой стали. Помимо этого, при производстве червяки данного механизма подвергаются термической обработке, которая значительно повышает прочность устройства. На заключительных этапах после закалки сталь отправляется на шлифовку. Что касается зубчатых венцов, они могут производиться из нескольких материалов. Бронза будет это, латунь или чугун, зависит от антифрикционных свойств данного устройства. Кстати, каждый из вышеперечисленных материалов используется на червяках при определенной скорости скольжения. Например, чугун используется при скорости VS < 2 м/с.

И в то время как высокопроизводительные двигатели теперь требуются по закону, редукторы передач, к сожалению, практически игнорируются законодателями, хотя неэффективные, некачественные редукторы являются основным фактором чрезмерного потребления энергии. Высокопроизводительное и эффективное оборудование экономит деньги, энергию, материалы и время, а также помогает отечественным производителям конкурировать с рынками труда с низким уровнем заработной платы. Зеленый цвет в производстве больше не является дополнительным, хорошим выбором.

Кроме рассмотренных ранее зубчатых передач в технике получили широкое распространение передачи, имеющие зубчато-винтовое зацепление – червячные передачи .

Червячная передача – это передача, два подвижных звена которой, червяк и червячное колесо, образуют совместно высшую зубчато-винтовую кинематическую пару, а с третьим, неподвижным звеном, низшие вращательные кинематические пары.

Недостатки большинства червячных передач

Это здоровый бизнес и наша возможность вернуть себе конкурентное преимущество в мировой экономике. Производители должны идти зелеными, как и в любой другой отрасли за последние несколько лет. И когда они это сделают, они обнаружат, что по мере повышения эффективности, так же как и прибыль.

Полиамидная червячная передача: производство и производительность. Основное внимание в этой статье уделяется созданию метода характеризации для семи классов полиамида для определения основного материала для изготовления автомобильной червячной передачи. Составные свойства были измерены в соответствии с нагрузками на червячные шестерни: прочность на растяжение, модуль Юнга, истирание и ударопрочность. Данные механических испытаний были применены в анализе конечных элементов с использованием критерия напряжения фон Мизеса.

Как следует из определения, червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передач. Червячная передача, также как и винтовая, характеризуется относительно высокими скоростями скольжения витков червяка по зубьям червячного колеса.

Достоинства червячных передач

Ключевые слова: полиамидные композиты, червячная передача, качество материала. Червячные передачи обычно изготавливаются из металлических материалов, требуя постоянной смазки для минимизации потери мощности из-за скольжения, а также для предотвращения их коррозии в агрессивных средах. Тем не менее, Мао 2 сосредоточил свою работу на поведении катящегося и скользящего контакта, используя методы нелинейного анализа конечных элементов для зубчатых колес из углеродистой стали. Термопластичные полимеры могут быть литье под давлением в виде зубчатых колес, рециркулированы и либо применены без смазки, но это не означает никакого износа скольжения или отсутствия перегрузки во время передачи мощности.

Достоинства червячных передач: 1) компактность и относительно небольшая масса конструкции; 2) возможность получения больших передаточных чисел в одной ступени – стандартные передачи u ≤ 80 , специальные u ≥ 300 ; 3) высокая плавность и кинематическая точность; 4) низкий уровень шума и вибраций; 5) самоторможение при обратной передаче движения, то есть невозможность передачи движения в обратном направлении - от ведомого червячного колеса к ведущему червяку.

Кинематограф червячной передачи подразумевает разнообразные усилия на зубцах зубчатых колес. Относительное движение - это не чистая прокатка, происходит скольжение между зубьями зубчатых колес, что приводит к потере эффективности и более низкой передаче мощности. 6. Определенные требования анализируются другими авторами, чтобы найти основные материал для полимерных шестерен.

Производительность червячной передачи оценивалась на испытательной установке, имитируя реальное применение этих полиамидных передач. В лаборатории температура 23 ± 3 ° С, а также относительная влажность 50 ± 5% и давление 96 ± 10 кПа поддерживались постоянными, чтобы выполнить экспериментальные испытания следующим образом.

Недостатки червячных передач обусловлены большими скоростями скольжениявитков червяка по зубьям червячного колеса, а также значительными осевыми силами, действующими на валах передачи.

Недостатки червячных передач: 1) Низкий КПД и высокое тепловыделение; 2) повышенный износ и уменьшенный срок службы; 3) склонность к заеданию, что вызывает необходимость применения специальных антифрикционных материалов для изготовления зубчатого венца червячного колеса и специальных видов смазки с антизадирными присадками.

Образцы формовали в гидравлической инжекционной машине с массой до 150 кг и максимальной силой закрытия 800 кН. Все материалы были подготовлены с использованием рабочих параметров машины для литьевого формования, указанной в таблице 1. Эффекты влажности анализировались только в следующих тестах: прочность на разрыв, ударопрочность и истирание.

Силы, действующие в зацеплении

Физические испытания проводились с пятью повторениями каждого испытанного материала для достижения соответствующего стандартного отклонения. Поведение червячных передач рассматривалось как квазистатическая система, поэтому стресс фон Мизеса был выполнен.

Классификация червячных передач:

1. по направлению линии витка червяка –

1.1. правые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк вкручивается в пространство - уходит от наблюдателя);

1.2. левые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк выкручивается из пространства - идёт на наблюдателя);

Группы симметричных контактных элементов использовались для моделирования контактного нелинейного в зонах контакта с зубами. Две пары зубьев находятся в зоне двойного контакта, где расстояние дано поперечному базовому шагу шестерни. Этот случай представляет собой худшую ситуацию, когда эта механическая система будет представлена в аналогичной практической ситуации. Моделирование модели обеспечило предварительный анализ характеристик червячной передачи, фильтрацию материалов на следующий этап, анализ производства.

Скольжение в зацеплении

Производительность при литье под давлением. Такая же процедура была проведена с образцами литьевого формования. Видимая вязкость связана с напряжением сдвига и скоростью сдвига по реологическому уравнению состояния. Поток впрыска сравнивали с кажущейся вязкостью, которая является параметром обрабатывающей способности.

2. по числу заходов червяка –

2.1. с однозаходным червяком, имеющим один гребень, расположенный по винтовой линии, наложенной на делительный цилиндр червяка;

2.2. с двух- , трёх- , четырёх- , многозаходным червяком, имеющим соответственно 2, 3, 4 или более одинаковых гребней расположенных по винтовой линии, наложенной на делительный цилиндр червяка;

Образцы шестерни были собраны на испытательной установке, которая является держателем запасного колеса грузовика, управляемым электродвигателем и выключателями. Период цикла составляет 134 секунды и 132 кг массы колеса. Полимерная червячная передача должна поддерживать не менее 360 циклов в соответствии с ее гарантией и применением, что означает, что десять лет меняют запасное колесо три раза в месяц 17.

Испытательная установка была последним шагом к выбору материала шестерни из-за приближения червячной передачи и механизма самоблокировки держателя запасного колеса. Таким образом, анализ отказа был связан с их механической и износостойкостью. Учитывая, что замена колеса грузовика через год происходит примерно 36 раз за один период в 25 минут, запасное колесо перемещается на 55 часов в течение года. Поскольку это самоблокирующийся механизм, червячное снаряжение испытывает статическую нагрузку большую часть года.

3. по форме делительной поверхности червяка –

3.1. с цилиндрическим червяком (образующая делительной поверхности – прямая линия);

3.2. с глобоидным червяком (образующая делительной поверхности – дуга окружности, совпадающая с окружностью делительной поверхности червячного колеса);

4. по положению червяка относительно червячного колеса –

Механические свойства были выбраны на основе усилий зубчатых колес при движении. Изгиб зубов может быть оценен по прочности на растяжение, мгновенному крутящему моменту за счет ударного сопротивления, а также трения зубов с помощью испытания на истирание.

Это составляет почти 20% потерь на разрыв; такое рассмотрение может упрекнуть материал в соответствии с критериями фон Мизеса. Наивысшая жесткость и прочность на растяжение были желательными свойствами для материалов шестерни. Скольжение всегда происходит в червячных передачах и отвечает за потерю массы в таких компонентах. Тем не менее, исследования подтвердили снижение нагрева во время скольжения за счет изменения коэффициента трения.

4.1. с нижним расположением червяка;

4.2. с верхним расположением червяка;

4.3. с боковым расположением червяка;

5. по пространственному положению вала червячного колеса –

5.1. с горизонтальным валом червячного колеса;

5.2. с вертикальным валом червячного колеса;

6. по форме боковой (рабочей) поверхности витка червяка (рис. 14) –

Это был неожиданный результат, как только коррелированные свойства, прочность на растяжение; Южный модуль и ударопрочность были изменены влиянием влаги. После этого первичные связи считаются ответственными за сопротивление истиранию. В литьевом формовании расплавленный полимер протекает через каналы, создающие напряжения сдвига, когда он подвергается деформациям во время его перемещения в полость формы. Если вязкость полимера слишком низкая, он может течь вокруг сопла, блокирующего полость формы.

Он может увеличить цикл впрыска, потому что сопло необходимо периодически чистить, нанося вред производительности. Наилучшая эффективность оцениваемого материала была рассмотрена путем более низкого обслуживания машины для литья под давлением. Представляет параметр выбора на основе процесса изготовления литьевого формования, скорости сдвига по сравнению с кажущейся вязкостью. Более низкая температура подразумевает меньшую потребляемую электроэнергию; более высокая кажущаяся вязкость подразумевает меньшую очистку сопел во время цикла впрыска.

6.1. с архимедовым червяком , боковая поверхность его витков очерчена прямой линией в продольно-диаметральном сечении (обозначается ZA);

6.2. с конволютным червяком , боковая поверхность его витков очерчена прямой линией в нормальном к направлению витков сечении (обозначается ZN);

6.3. с эвольвентным червяком , боковая поверхность его витков в продольно-диаметральном сечении очерчена эвольвентой (обозначается ZI).

Червячные передачи на испытательной установке. Червячная передача была разработана для механизма держателя запасного колеса грузовика. Результаты испытательной установки были помещены, точки отказа были указаны стрелками. Согласно функциональным критериям эта комбинация длится 161 цикл.

Наблюдая за нагрузкой на основную шестерню, ее можно разумно объяснить. Шестерка имеет изгиб, и ее материал имеет самую низкую жесткость, поэтому он страдал постоянным напряжением и разрывом. Для шестерни сжатым напряжениям способствовала наибольшая ударопрочность и самый низкий материал жесткости.

Эвольвентный червяк эквивалентен цилиндрическому эвольвентному косозубому колесу с числом зубьев, равным числу заходов червяка.

Форма боковой поверхности червяка мало влияет на работоспособность червячной передачи и, в основном, связана с выбранной технологией изготовления червяка (рис. 14).

Планетарные передачи

Планетарной называется передача, имеющая в своём составе зубчатыеколёса с перемещающимися геометрическими осями (рис. 15). Такие колёса (рис. 15, поз. 2) принято называть сателлитами .

Колёса, геометрические оси которых совпадают с общей осью передачи (с осью входного и выходного валов), называют центральными. Центральное колесо с зубьями на внешней стороне обода (рис. 15, поз. 1), то есть направленными от оси вращения колеса, называют солнечной шестерней , а второе центральное колесо, взаимодействующее с сателлитами внутренними зубьями (рис. 15, поз. 3), то есть направленными к оси колеса, называют эпициклическим или просто эпициклом. Звено, несущее на себе подвижные оси сателлитов, называют водилом (рис. 15, поз. 4). На кинематических схемах (рис. 15) зубчатые колёса обычно обозначают арабскими цифрами, а водило – буквой H или h .

Планетарный ряд, у которого ни одно из звеньев не соединено со стойкой, обладает двумя степенями свободы, то есть требует для однозначного характера движения всех своих звеньев подвода движения извне к двум из этих звеньев. Такой механизм принято называть дифференциальным. Если же в планетарном дифференциальном механизме одно из звеньев соединить со стойкой (сообщить ему постоянную скорость вращательного движения равную 0 радиан в секунду), то такой механизм превращается в передачу. Связывание со стойкой (или между собой) разных звеньев дифференциального планетарного ряда ведёт к изменению передаточного числа планетарной передачи.

Применение планетарных механизмов в коробках передач обеспечивает следующие преимущества :

1. уменьшение габаритов трансмиссии;

2. высокую надежность работы (сохранение работоспособности даже при потере нескольких зубьев на центральных колёсах);

3. высокий КПД при относительно больших передаточных числах;

4. отсутствие поперечной нагрузки на основных валах;

5. возможность изменения передаточного числа без вывода зубчатых колёс из зацепления;

6. возможность отсоединения вала двигателя от трансмиссии при использовании фрикционов коробки передач (коробка передач одновременно выполняет роль главного фрикциона);

7. высокую скорость переключения передач, что способствует повышению среднего темпа движения машины.

Недостатки планетарных передач:

1. необходимость повышенной точности изготовления вследствие наличия избыточных связей (наличия «лишних» сателлитов);

2. резкое снижение КПД при больших передаточных числах.

Как правило, планетарные передачи, имеющие в своём составе эпициклические колёса, отличаются более высоким КПД по сравнению с передачами, состоящими только из колёс внешнего зацепления. Именно поэтому в планетарных коробках передач используются простейшие планетарные ряды с эпициклом. Число переключений в одном ряду обычно не превосходит трёх с целью упрощения системы управления фрикционами и тормозами. Количество планетарных рядов в одной коробке передач тоже обычно не бывает более трёх.

Особенности проектирования и расчёта планетарных передач связаны с наличием избыточных кинематических связей (нескольких сателлитов). Предельно возможное число сателлитов в одном планетарном ряду ограничивается условием соседства , которое гласит: число сателлитов в планетарном ряду должно быть таким, чтобы соседние сателлиты не касались друг друга .

Но в практике машиностроения число сателлитов редко принимают более шести в связи с трудностью обеспечения равномерного распределения нагрузки между ними при большом их количестве.

Второенеобходимоеусловие существования планетарного ряда называется условием соосности. Суть его вытекает из необходимости соблюдения соосности центральных колёс, солнечного и эпицикла, и водила. Для простого планетарного ряда это условие выливается в равенство межосевых расстояний зацепления солнечного колеса с сателлитом a 1-2 и зацепления сателлита с эпициклом a 2-3 .

Разветвление потока мощность при передаче силовых нагрузок через сателлиты обусловливает необходимость принятия специальных мер для обеспечения равномерности распределения нагрузок между сателлитами. Причин неравномерной загрузки сателлитов может быть несколько: неточность изготовления зубчатых колёс, неодинаковость межосевого расстояния у разных сателлитов, перекос геометрических осей сателлитов (непараллельность осей сателлитов и главной оси передачи) и др. При необеспечении равномерного распределения нагрузки между сателлитами расхождение между её величиной у отдельных сателлитов может достигать до 70 %.

Выравнивание нагрузки между сателлитами может быть достигнуто путём:

1. повышения точности изготовления всех деталей передачи;

2. выполнения одного из центральных колёс или водила плавающим, то есть имеющим некоторую радиальную подвижность относительно корпуса и сопряжённых деталей (эпицикл в бортовом редукторе БРДМ), и

3. использование упругих элементов конструкции (обод эпицикла повышенной гибкости, оси сателлитов малой жёсткости и т.п.).

Прочностной расчёт планетарных передач выполняют по формулам для цилиндрических передач. При определении расчётного момента, действующего в зубчатом зацеплении, учитывается число сателлитов, передающих рабочие нагрузки, и неравномерность нагружения их зубьев.

Для изготовления элементов планетарных передач используют материалы, предназначенные для рядовых зубчатых передач, это, главным образом, углеродистые машиностроительные и углеродистые легированные стали, подвергаемые улучшающей термической обработке.

Как уже упоминалось выше, планетарные механизмы в исходном состоянии имеют две степени свободы, и это их свойство предопределило использование этих механизмов в качестве дифференцирующих (суммирующих).