Справочная информация по выбору редуктора. Одноступенчатые конические редукторы

Конические редукторы применяют для передачи движения между валами, оси которых пересекаются обычно под углом 90°. Передачи с углами, отличными от 90°, встречаются редко.

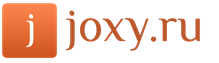

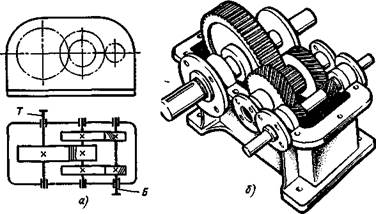

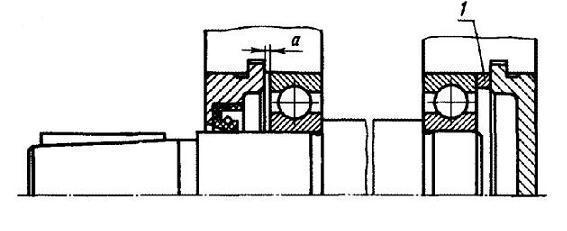

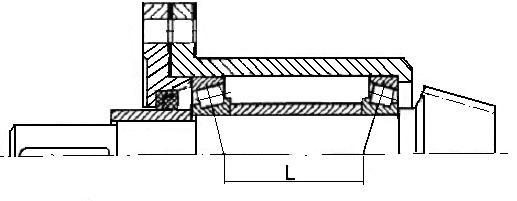

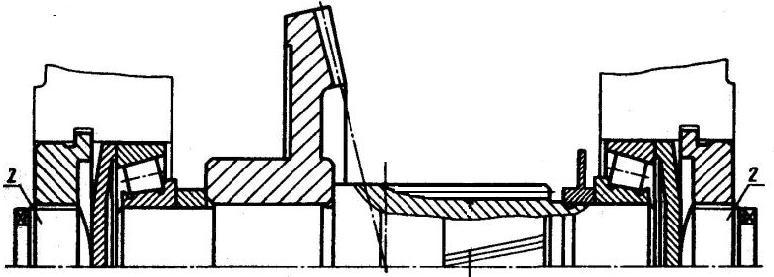

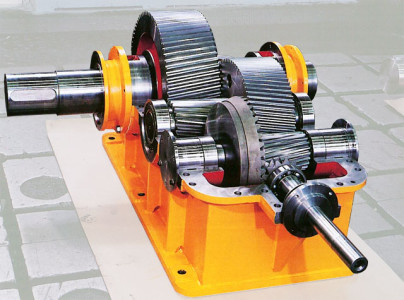

Рис. 2.4. Одноступенчатый редуктор с коническими зубчатыми колесами:

а - кинематическая схема; 6 - общий вид

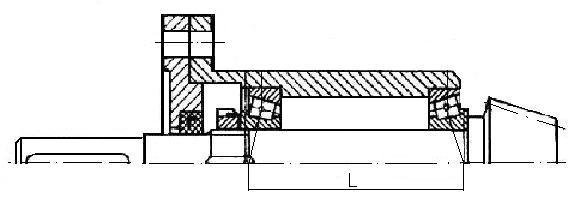

Наиболее распространенный тип конического редуктора показан на рис. 2.4; редуктор с вертикально расположенным тихоходным валом изображен на рис. 2.5. Возможно исполнение редуктора с вертикально расположенным быстроходным валом; в этом случае привод осуществляется от фланцевого электродвигателя.

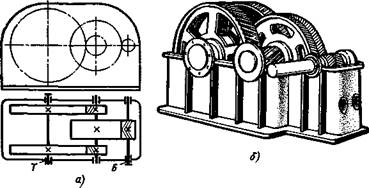

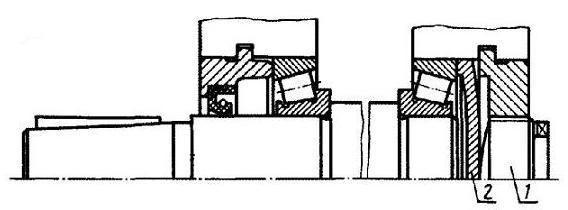

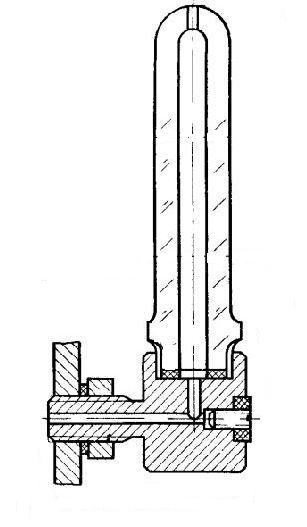

Рис. 2.5. Одноступенчатый конический редуктор с вертикальным ведомым валом:

а - кинематическая схема; б - общий вид

Передаточное число и одноступенчатых конических редукторов с прямозубыми колесами, как правило, не выше трех; в редких случаях u = 4.При ко-

сых или криволинейных зубьях u = 5 (в виде исключения и = 6,30).

У редукторов с коническими прямозубыми колесами допускаемая окружная скорость (по делительной окружности среднего диаметра) v £ 5 м/с. При более высоких скоростях рекомендуют применять конические колеса с круговыми зубьями, обеспечивающими более плавное зацепление и большую несущую способность.

Двухступенчатые цилиндрические редукторы

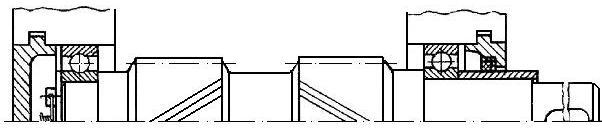

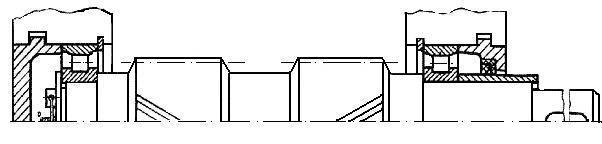

Наиболее распространены двухступенчатые горизонтальные редукторы, выполненные по развернутой схеме (рис. 2.6). Эти редукторы отличаются прос тотой, но из-за несимметричного расположения колес на валах повышается концентрация нагрузки по длине зуба. Поэтому в этих редукторах следует применять жесткие валы.

Соосная схема (рис. 2.7) позволяет получить меньшие габариты по длине; это ее основное преимущество.

В соосных редукторах быстроходная ступень зачастую недогружена*, так как силы, возникающие в зацеплении колес тихоходной ступени, значительно больше, чем в быстроходной, а межосевые расстояния ступеней одинаковы (а wБ = а wT). Указанное обстоятельство является одним из основных недостатков соосных редукторов. Кроме того, к их недостаткам относят также:

а) большие габариты в направлении геометрических осей валов, по сравнению с редукторами, выполненными по развернутой схеме;

б) затруднительность смазывания подшипников, расположенных в cредней части корпуса;

в) большое расстояние между опорами промежуточного вала, поэтому требуется увеличить его диаметр для обеспечения достаточной прочности и жесткости.

Очевидно, применение соосных редукторов ограничивается случаями, когда нет необходимости иметь два выходных конца быстроходного или тихоходного вала, а совпадение геометрических осей входного и выходного валов удобно при намеченной общей компоновке привода.

В отношении типа зубьев и подшипников в двухступенчатых редукторах справедливо сказанное относительно одноступенчатых цилиндрических редукторов; часто быстроходную ступень выполняют косозубой, а тихоходную - прямозубой (это относится как к соосным, так и к несоосным редукторам).

Редуктор с раздвоенной быстроходной ступенью, имеющий косозубые колеса, показан на рис. 2.8. Тихоходная ступень при этом может иметь либо шевронные колеса, либо прямозубые (рис. 2.8, б). Кинематическая схема и общий вид редуктора с раздвоенной тихоходной ступенью показаны на рис. 2.9.

* При сравнительно небольшом общем передаточном числе (и » 8¸16) можно (при обеспечении удовлетворительной компоновки редуктора) так произвести разбивку общего передаточного числа по ступеням, что нагрузочная способность быстроходной ступени будет использована полностью.

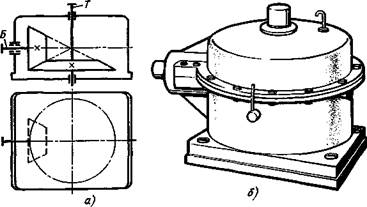

Рис. 2.6. Двухступенчатый горизонтальный редуктор с цилиндрическими колесами:

а - кинематическая схема; б - редуктор со снятой крышкой (колеса косозубые);

в - общий вид редуктора, у которого подшипниковые узлы закрыты врезными крышками;

г - общий вид редуктора, у которого подшипниковые крышки привернуты винтами

Рис. 2.7. Двухступенчатый горизонтальный соосный редуктор:

а - кинематическая схема; б - общий вид

При раздвоенной быстроходной (или тихоходной) ступени колеса расположены симметрично относительно опор, что приводит к меньшей концентрации нагрузки по длине зубьев, чем при применении обычной развернутой или соосной схемы. Это позволяет иметь в рассматриваемом случае менее жесткие валы. Быстроходный вал редуктора, показанного на рис. 2.8, б, должен иметь свободу осевого перемещения («плавающий» вал), что обеспечивается соответствующей конструкцией подшипниковых узлов; в редукторе с шевронными тихоходными колесами свободу осевого перемещения должен иметь и тихоходный вал. При соблюдении указанного условия нагрузка распределяется поров-

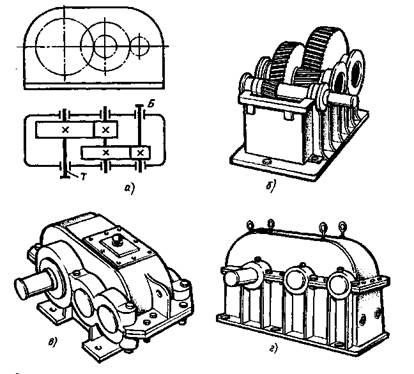

Рис. 2.8. Двухступенчатый горизонтальный редуктор с раздвоенной первой быстроходной) ступенью:

а - кинематическая схема; б -общий вид (без крышки)

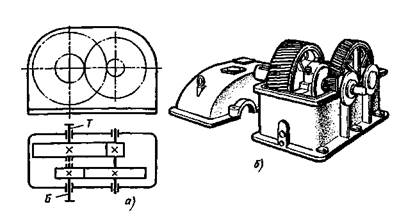

Рис. 2.9. Двухступенчатый горизонтальный редуктор с раздвоенной второй (тихоходной) ступенью:

а - кинематическая схема; б - общий вид (6eз крышки)

ну между параллельно работающими парами зубчатых колес.

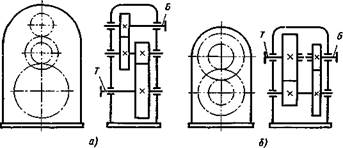

Схемы вертикальных цилиндрических двухступенчатых редукторов приведены на рис. 2.10.

Двухступенчатые цилиндрические редукторы обычно применяют в широком диапазоне передаточных чисел: по ГОСТ 2185-66 u = 6,3 ¸ 63. Крупные двухступенчатые цилиндрические редукторы, выпускаемые НКМЗ, имеют u = 7,33 ¸ 44,02.

От целесообразной разбивки общего передаточного числа двухступенчатого редуктора по его отдельным ступеням в значительной степени зависят га-

Рис. 2.10. Кинематические схемы двухступенчатых цилиндрических вертикальных редукторов:

а – выполненного по развернутой схеме (трехосного); б -соосного

бариты редуктора, удобство смазывания каждой ступени, рациональность конструкции корпуса и удобство компоновки всех элементов передач. Дать рекомендации разбивки передаточного числа, удовлетворяющие всем указанным требованиям, невозможно, и поэтому все рекомендации следует рассматривать как ориентировочные.

Ниже приведена разбивка передаточных чисел для некоторых двухступенчатых редукторов, выпускаемых НКМЗ:

u . . . 8,05 9,83 10,92 12,25 13,83 15.60 17,78 20,49 22,12 23,15

u Б. . . 2,30 2,808 3,125 3,500 3,950 3.950 4,500 5,187 5,600 6,615

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Пермский государственный технический университет

Кафедра механики композиционных материалов и конструкций

Методические указания к лабораторной работе

по дисциплине “Детали машин и основы конструирования”

ИЗУЧЕНИЕ КОНСТРУКЦИЙ ЗУБЧАТЫХ РЕДУКТОРОВ

Цель работы: ознакомление с устройством, работой и основными параметрами зубчатых редукторов.

Назначение редукторов.

Зубчатые редукторы – механизмы, служащие для понижения угловых скоростей и увеличения вращающих моментов, содержащие зубчатые передачи и выполняемые в виде отдельных агрегатов.

Достоинствами зубчатых редукторов являются малые габариты, высокая нагрузочная способность, высокий КПД (0.94…0.99), долговечность и надежность в работе, простота в эксплуатации.

Зубчатые редукторы применяют в самых разных отраслях машиностроения, в основном, в составе приводов машин.

Типы редукторов.

В зависимости от передаточного отношения и выбранной схемы редукторы выполняют одноступенчатыми и многоступенчатыми с цилиндрическими и коническими колесами.

Одноступенчатые редукторы (рис. 1, а, ж) обычно применяют при передаточных отношениях до 8.

Двухступенчатые редукторы применяют при передаточных отношениях до 40.

Наиболее распространенной схемой двухступенчатых редукторов является развернутая (рис. 1, б), где каждая ступень состоит из одной пары зубчатых колес. Преимущества этой схемы - малая ширина редуктора, легкая унификация. Недостаток - несимметричное расположение зубчатых колес относительно опор вызывает неравномерное распределение нагрузки между подшипниками и появление концентрация нагрузки по длине зубьев.

В редукторах с раздвоенными ступенями (рис. 1, г) опоры расположены симметрично относительно зубчатых колес. Благодаря этому достигается равномерная загруженность опор и благоприятное распределение нагрузки по ширине зубчатого венца. Такие редукторы более компактны, имеют меньшую массу. Зубчатые колеса раздвоенной ступени выполняют косозубыми с большими углами наклона противоположного направления.

В редукторах, выполненных по соосной схеме (рис. 1, в), оси ведущего вала и ведомого совпадают. Соосные редукторы имеют малые габариты по длине, но увеличенные габариты по ширине.

Трехступенчатыередукторы применяют при передаточных отношениях 25…250. Трехступенчатые редукторы выполняют по развернутой схеме (рис. 1, д), аналогичной схеме на рис. 1, б, или по схеме (рис. 1, е) с раздвоенной промежуточной ступенью.

Конические редукторы применяют для передачи движения между валами, оси которых пересекаются под углом, как правило, равным 90º (рис. 1, ж).

Коническо-цилиндрическиедвухступенчатые редукторы (рис. 1, з) применяют при передаточных отношениях до 15.

По схемам на рис. 1 и другим выпускают серийные редукторы общего назначения.

Рис. 1. Схемы цилиндрических и конических редукторов.

Конструкция редуктора .

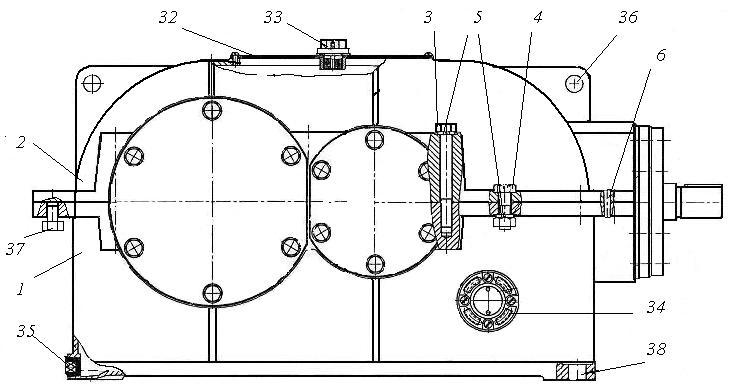

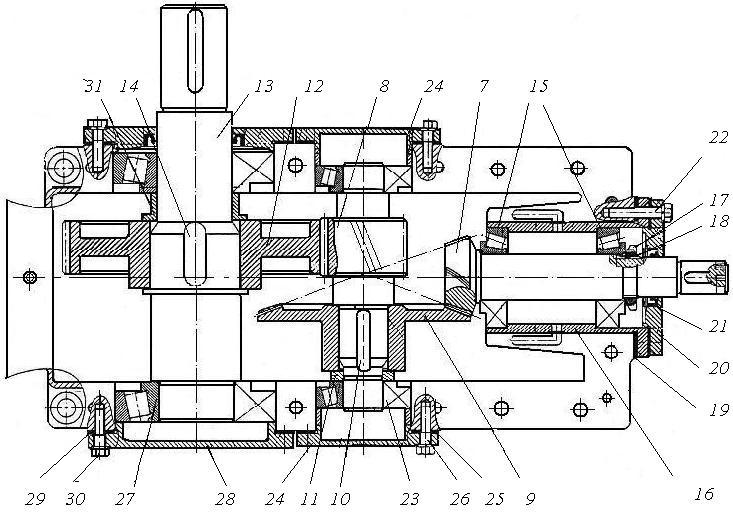

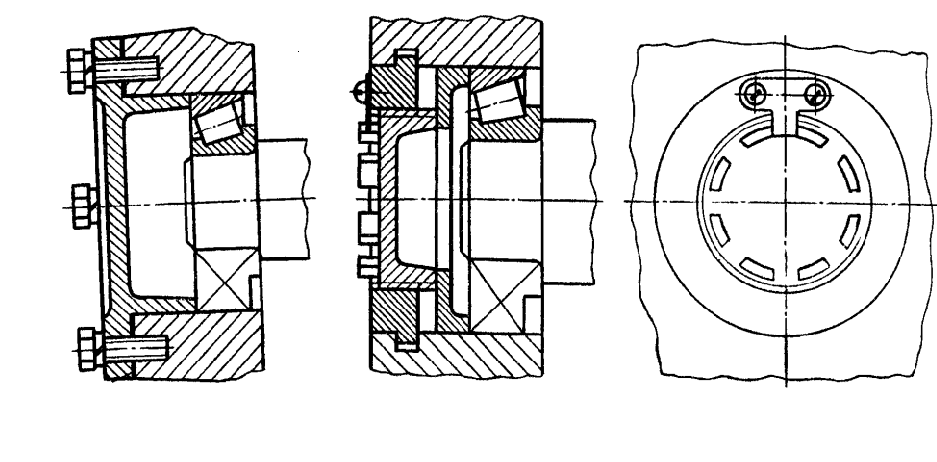

Рассмотрим конструкцию двухступенчатого коническо-цилиндрического редуктора (рис. 2).

Все детали редуктора размещены в корпусе, который состоит из основания корпуса 1 и крышки 2. Плоскость разъема расположена горизонтально и проходит через оси валов. Крышка крепится к основанию стяжными винтами 3 и болтами 4. Пружинные шайбы 5 препятствуют отвинчиванию винтов и болтов. Штифты 6 необходимы для надежной взаимной фиксации крышки и корпуса при обработке посадочных отверстий под подшипники и при последующих сборках.

Коническая шестерня быстроходной ступени 7 и цилиндрическая шестерня тихоходной ступени 8 выполнены заодно с соответствующими валами.

Коническое колесо быстроходной ступени 9 закреплено на валу в окружном направлении с помощью шпонки 10, а в осевом - буртиком вала и втулкой 11. Цилиндрическое колесо тихоходной ступени 12 закреплены на валу 13 в окружном направлении с помощью шпонки 14, а в осевом – буртиком вала и втулкой 31.

Опорами быстроходного вала являются радиально-упорные роликовые подшипники 15, установленные врастяжку в стакане 16. Гайка 17 необходима для регулирования подшипников 15, а шайба 18 – для стопорения гайки 17 относительно вала. Стакан 16 и прокладки 19 позволяют регулировать коническое зацепление. Подшипниковый узел закрыт накладной крышкой 20 с манжетным уплотнением 21. Крышка крепится к корпусу с помощью винтов 22.

Опорами промежуточного вала являются радиально-упорные роликовые подшипники 23, установленные враспор. Подшипники закрыты глухими накладными крышками 24, под фланцы которых установлены тонкие металлические пластины 25, необходимые для регулирования как подшипников, так и конического зацепления. Крышки крепятся к корпусу винтами 26.

Опорами тихоходного вала являются радиально-упорные роликовые подшипники 27, установленные враспор. Подшипники закрыты крышками 28, под фланцы которых установлены регулировочные пластины 29. Крышки крепятся к корпусу винтами 30.

Для осмотра зубьев зацепления и залива масла в крышке редуктора расположено смотровое окно, которое закрывается крышкой 32 с пробкой-отдушиной 33.

Масло сливается через отверстие в нижней части корпуса, закрываемое пробкой 35. Для контроля уровня масла предусмотрен круглый маслоуказатель 34.

Проушины 36 служат для транспортировки редуктора.

Отжимной винт 37 облегчает снятие крышки при разборке редуктора.

Крепление редуктора к раме или плите осуществляется резьбовыми деталями, которые устанавливаются в отверстия 38 фланцев основания.

Рис. 2. Редуктор коническо-цилиндрический двухступенчатый

Корпуса редукторов.

Корпус редуктора является опорой для деталей передач и служит для защиты зубчатых колес и подшипников от загрязнения, для размещения масляной ванны и для защиты масла от выброса его в окружающую среду.

Конструктивная форма корпуса определяется типом, размерами и относительным расположением деталей передач, способом смазки зацеплений и подшипников.

Работоспособность зубчатых зацеплений, подшипников и других узлов зависит от жесткости корпусных деталей. Требуемая жесткость достигается за счет оптимальной формы и размеров корпусных деталей, а также за счет рационального использования ребер жесткости. Как правило, ребра располагают в местах установки подшипниковых узлов.

Корпуса цилиндрических редукторов обычно имеют разъем в плоскости осей валов, благодаря чему обеспечивается удобная сборка редуктора. При сборке редуктора плоскость разъема покрывают пастой «герметик» для обеспечения плотности стыка.

Для соединения корпуса и крышки редуктора, а также для присоединения корпуса к основанию предусматривают фланцы.

Необходимые отверстия располагают в местах, удобных для механической обработки и легко доступных при эксплуатации. Расточку отверстий под подшипники в крышке и основании корпуса производят в сборе. С этой целью положение крышки относительно корпуса фиксируют двумя штифтами, расположенными на возможно большем расстоянии один от другого.

Корпуса редукторов обычно изготовляют методом литья из серых чугунов средней прочности СЧ15, СЧ20 и алюминиевых сплавов. При этом толщина стенок корпуса должна удовлетворять не только требованиям необходимой жесткости корпуса, но и требованиям технологии литья.

В единичном производстве и мелкосерийном корпуса могут быть выполнены сварными из листовой стали.

Зубчатые колеса.

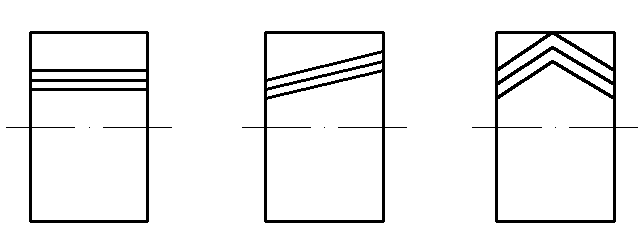

Передача движения в зубчатых редукторах осуществляется колесами цилиндрическими прямозубыми, косозубыми, шевронными (рис. 3, а, б, в) или колесами коническими с прямыми, косыми (тангенциальными), круговыми зубьями (рис. 3, г, д, е).

Прямозубые колеса применяют при небольших (до 6 м/с) скоростях, небольших нагрузках, а также при необходимости осевого перемещения колес (в коробках передач).

Зубчатая передача косозубыми и шевронными колесами имеет большую нагрузочную способность, чем передача прямозубыми колесами, за счет увеличения длины линии контакта зубьев. Однако наклон зубьев вызывает появление дополнительной осевой силы, в связи с чем требуется фиксация валов от осевого смещения. Косозубые колеса выполняют с углами наклона зубьев β = 8º - 18º.

Рис. 3. Зубчатые колеса цилиндрические и конические

Шевронные колеса выполняют с углами наклона зубьев β = 25º- 45º. Колеса отличаются увеличенной шириной и более трудоемки в изготовлении. Осевые силы компенсируются противоположным направлением зубьев. Шевронные колеса применяют в тяжелонагруженных, высокоответственных передачах.

Зубчатые редукторы общего назначения изготовляют с колесами эвольвентного зацепления и зацепления Новикова (круговым профилем зубьев), которое по сравнению с эвольвентным зацеплением обладает большей нагрузочной способностью.

Основным параметром эвольвентного зубчатого зацепления является модуль m = p / π ,

где р – шаг – расстояние между одноименными профилями соседних зубьев, измеренное по дуге делительной окружности колеса.

На практике применяются модули стандартных значений (ГОСТ 9563-80), приведенные в таблице.

|

1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100 (мм) |

|

|

1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28; 36; 45; 55; 70 (мм) |

Меньшее колесо зубчатой пары называется шестерней, а большее – колесом.

Шестерни часто выполняют заодно с валом (вал-шестерня). Такая конструкция отличается жесткостью, прочностью и технологичностью, что снижает ее стоимость. Недостатком является необходимость изготовлять вал из того же материала, что и шестерню, часто более качественного и дорогого, чем требуется.

В большинстве случаев зубчатые колеса изготовляют из углеродистых и легированных сталей.

Зубчатые колеса фиксируются на валах в окружном направлении посредством соединений вал - втулка (шпоночных, шлицевых, соединений с натягом). Данные соединения обеспечивают передачу вращающего момента от вала к колесу или от колеса к валу.

Фиксация колес в осевом направлении осуществляется с помощью буртиков валов, распорных втулок, пружинных колец, установочных винтов.

Зубчатые колеса, устанавливаемые на концах валов, можно крепить гайками или концевыми шайбами.

Валы.

Валы предназначены для размещения деталей и передачи вращающегося момента.

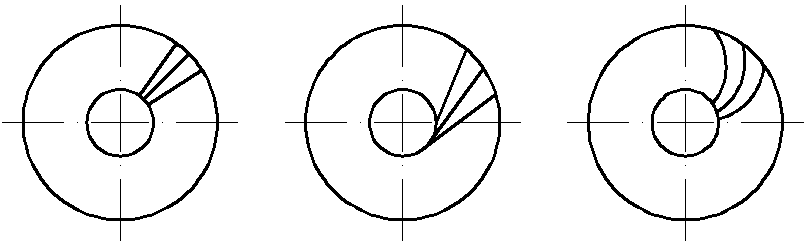

Валы редукторов конструируют гладкими и ступенчатыми (рис. 4). Ступенчатая форма вала упрощает сборку, позволяет рационально использовать металл за счет уменьшения размеров менее нагруженных участков, обеспечивая создание равнопрочных конструкций. Уступы вала служат для фиксации деталей в осевом направлении.

Гладкие валы имеют один номинальный диаметр, а отдельные участки отличаются допусками и шероховатостью поверхности.

Концевые участки валов делают цилиндрическими или коническими. Посадка деталей на конус обеспечивает легкость сборки и разборки, возможность создания любого натяга. Цилиндрические концы валов проще в изготовлении.

Рис. 4. Конструкции валов

Подшипниковые узлы.

Конструктивное оформление подшипниковых узлов зависит от типа подшипников, схемы их установки, вида зацепления зубчатых колес, способа смазывания подшипников и колес.

Опорами валов редукторов являются, как правило, подшипники качения.

Подшипники должны обеспечивать необходимое радиальное и осевое, если требуется, фиксирование валов. Опора называется фиксирующей, если в ней ограничено осевое перемещение вала в одном или обоих направлениях. Опора называется плавающей, если в ней осевое перемещение вала не ограничено в обоих направлениях.

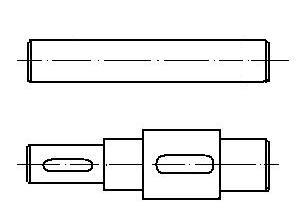

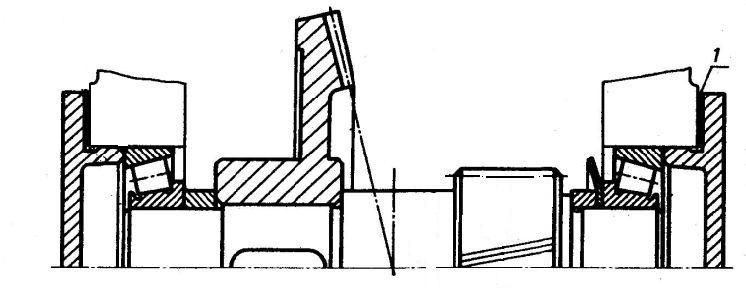

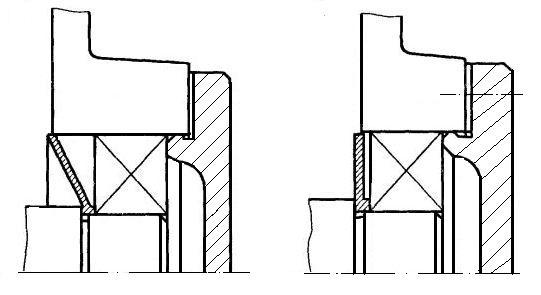

Опорами валов цилиндрических прямозубых и косозубых колес редукторов являются чаще всего шариковые радиальные подшипники (рис. 5, а) или роликовые конические радиально-упорные (рис. 5, б), установленные по схеме враспор. Обе опоры являются фиксирующими, но каждая ограничивает перемещение вала лишь в одном направлении. При установке радиальных шариковых подшипников между торцом наружного кольца подшипника и торцом крышки оставляют зазор для компенсации тепловых деформаций.

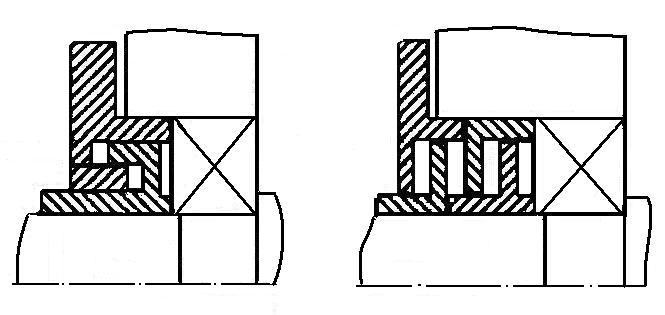

Рис. 5. Установка подшипников враспор

В шевронных передачах или передачах с раздвоенными цилиндрическими колесами для выравнивания нагрузки между полушевронами опоры одного из валов конструируют плавающими. В качестве плавающих опор применяют радиальные подшипники шариковые или роликовые (рис. 6.).

Рис. 6. Вал шевронной передачи на плавающих опорах

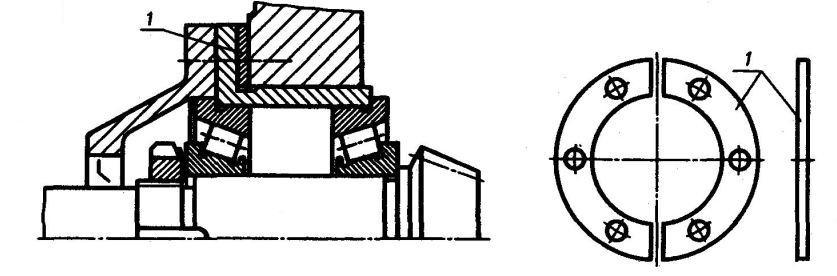

Рис. 7. Вал-шестерня конической передачи:

На рис. 6, а шариковые подшипники установлены относительно крышек с зазором. Кольца роликовых подшипников на рис. 6, б закреплены на валу с помощью заплечиков вала и концевой шайбы, а в корпусе – с помощью упорного пружинного кольца и крышки.

В конических передачах подшипники быстроходных валов размещают обычно в стаканах для удобства регулирования зубчатого зацепления. Радиально упорные шариковые или роликовые подшипники устанавливают по схеме враспор с регулированием подшипников с помощью прокладок (рис. 7, а) или врастяжку с регулированием подшипников с помощью шлицевой гайки на валу (рис. 7, б).

Регулирование подшипников.

Регулирование подшипников заключается в создании оптимальных зазоров в подшипниках.

Наличие зазоров в подшипниках обеспечивает легкое вращение вала, предотвращает защемление тел качения в результате температурных деформаций, а отсутствие их увеличивает сопротивление вращению, но повышает жесткость опор и точность вращения вала, а также улучшает распределение нагрузки между телами качения, повышая несущую способность подшипника.

Нерегулируемые типы подшипников (например, радиальные шариковые) изготовляют с небольшими зазорами между кольцами и телами качения, при сборке изделия они не требуют регулировки.

В регулируемых типах подшипников (радиально-упорные шариковые, радиально-упорные роликовые) необходимые осевые и радиальные зазоры могут быть установлены при монтаже подшипников в узле.

Регулирование подшипников осуществляется перемещением одного из колец относительно другого в осевом направлении. Способ регулирования зависит от типа подшипников и крышек подшипниковых узлов.

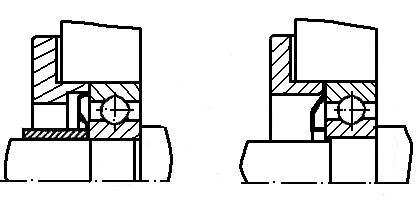

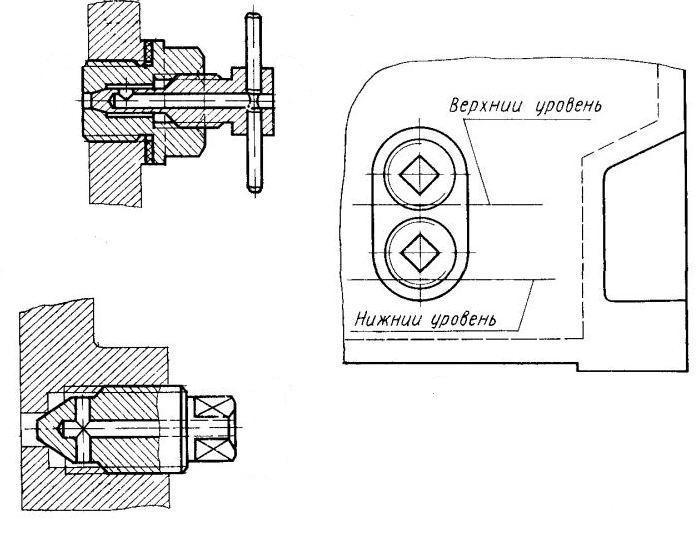

Рис. 8. Регулирование осевого зазора в радиально-упорных подшипниках

При установке накладных (фланцевых) крышек перемещение наружных колец подшипников осуществляется набором тонких металлических прокладок, устанавливаемых под фланец крышки (рис. 8, а, 9, а).

При установке врезных (закладных) крышек перемещение наружных колец осуществляется винтом 1, установленным в крышке, и шайбой 2 (рис. 5, б, а также рис. 8, б, 9, б). При этом регулирование производят с одной стороны вала.

Регулирование зубчатого зацепления.

Погрешности изготовления деталей редуктора по осевым линейным размерам и погрешности сборки приводят к неточному относительному положению зубчатых колес.

В цилиндрических зубчатых передачах для компенсации неточности положения колес ширину одного из них делают больше ширины другого. Шестерня обычно имеет более высокую поверхностную твердость зубьев, и, чтобы избежать неравномерного износа сопряженного колеса, шестерню выполняют такой ширины, что она перекрывает с обеих сторон колесо. Кроме того, на увеличение ширины шестерни расходуется меньше металла.

Рис. 9. Регулирование конического зубчатого зацепления

В конических зубчатых передачах совпадение вершин конусов обеспечивают регулированием осевого положения колес при сборке передачи. Точность зацепления достигается осевым перемещением вала с закрепленными на нем колесами, реже – осевым перемещением колес по валу.

Если опоры вала расположены в разных стенках корпуса, регулирование осевого положения вала осуществляется или постановкой под фланцы накладных крышек подшипников набора тонких металлических прокладок 1 (рис. 9, а) или двумя нажимными винтами 2, вворачиваемыми в закладные крышки (рис. 9, б).

Если подшипники опоры размещены в стакане, регулирование осуществляют постановкой под фланец стакана полуколец 1 (рис. 10).

Рис. 10. Регулирование осевого положения вала-шестерни конической передачи

Как было замечено выше, такими же устройствами регулируются и подшипники, поэтому вначале следует отрегулировать подшипники, а затем зацепление, переставляя прокладки с одной стороны корпуса на другую, сохранив суммарную их толщину, либо отворачивая винт с одной стороны корпуса, одновременно заворачивая с другой стороны на такую же величину.

Точность положения конических колес контролируют по расположению пятна контакта.

Смазывание передач.

Смазывание зубчатых передач применяют в целях снижения трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, защиты от коррозии, снижения шума и вибраций.

В редукторах общего назначения применяют три способа смазывания: картерный и циркуляционный жидкими маслами и периодический пластичными смазками.

Наибольшее применение имеет картерный способ, когда масло заливается в корпус и вращающимися колесами разбрызгивается, обеспечивая смазывание передач и подшипников. Картерный способ используется при окружных скоростях колес до 15 м/с. При картерном способе глубина погружения в масло быстроходного колеса составляет (0,75…2) h, но не менее 10 мм и не более 0,25d 2 , где h – высота зуба, d 2 - диаметр колеса.

Для смазывания зубчатых колес, расположенных выше уровня масла, применяют специальные смазывающие колеса, свободно вращающиеся на осях.

Колеса конических передач необходимо погружать в масло на всю высоту зуба по всей длине.

При больших окружных скоростях центробежная сила сбрасывает масло с зубьев, и зацепление работает при недостаточном смазывании. Возникает необходимость использовать струйную циркуляционную смазку через специальные сопла или разбрызгиватели. Этот способ требует сложного устройства смазочной системы и применяется в экономически обоснованных случаях.

Объем масла принимают из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности.

Смазывание подшипников.

Для смазывания подшипников применяют жидкие и пластичные смазочные материалы.

Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в меньшем сопротивлении вращению, способности отводить теплоту и очищать подшипник от продуктов износа.

Пластичные смазки лучше, чем жидкие защищают подшипник от коррозии, особенно при длительных перерывах в работе. В узлах с интенсивным тепловыделением пластичные смазки не применяют.

При картерном смазывании передач подшипники смазываются в результате разбрызгивания масла колесами и образования масляного тумана. Брызги масла, покрывая детали передач, валы, внутренние поверхности корпуса, стекают и попадают в подшипник. Для свободного попадания масла в подшипник его полость должна быть открыта внутрь корпуса.

Надежное смазывание подшипников разбрызгиванием возможно при окружных скоростях колес более 3 м/с. При меньших скоростях, когда доступ масляных брызг к подшипникам затруднен, смазывание их осуществляют индивидуально пластичными смазками, которыми заполняют пространство внутри подшипникового узла.

Уплотнительные устройства.

Уплотнительные устройства применяют как для предотвращения вытекания смазочного материала из подшипниковых узлов, так и для защиты от попадания извне пыли и влаги. В зависимости от места установки уплотнения делят на наружные, устанавливаемые в крышках, и внутренние, которые устанавливают с внутренней стороны подшипниковых узлов.

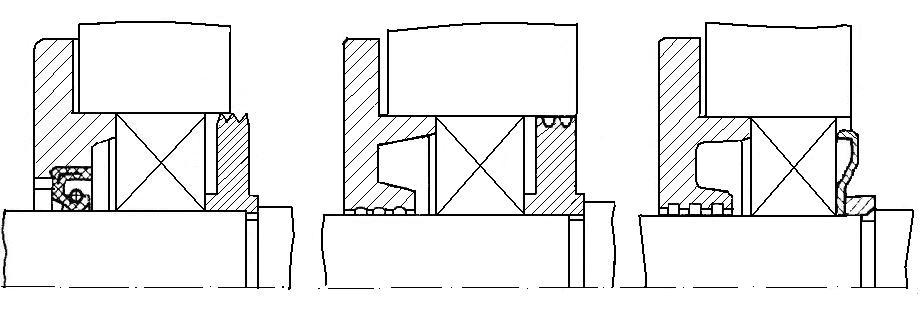

При смазывании подшипников разбрызгиванием и высоком уровне масла в картере во избежание попадания в подшипник вместе с маслом продуктов износа, а также излишней смазки подшипники защищают маслозащитными шайбами (кольцами) (рис. 11). Особенно это необходимо, если на быстроходном валу установлены косозубые колеса, которые отбрасывают масло на подшипник и заливают его, вызывая повышенный нагрев.

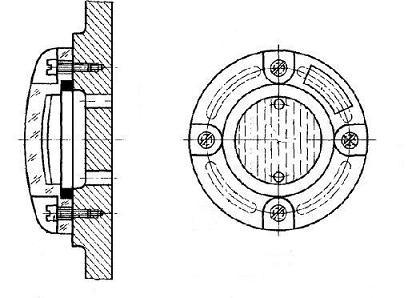

Рис. 11. Маслозащитные шайбы

При смазывании подшипников пластичным материалом полость подшипника отделяют от внутренней части корпуса уплотнениями. Наибольшее распространение имеют мазеудерживающие кольца с круговыми (рис. 12, а) или винтовыми (рис. 12, б) канавками, стальные шайбы с центрирующим кольцом (рис. 12, в).

Рис. 12. Мазеудерживающие кольца и шайбы

Для защиты подшипникового узла снаружи при низких и средних скоростях применяют контактные манжетные уплотнения. Резиновые армированные манжеты устанавливают в крышках подшипниковых узлов (рис. 12, а). Их используют при смазывании подшипников как густым, так и жидким смазочным материалом.

При значительных скоростях вращения используют бесконтактные уплотнительные устройства - щелевые и лабиринтные уплотнения. Выполненные в крышках подшипников узкие щелевые канавки различной формы удерживают смазочный материал от вытекания благодаря действию центробежной силы (рис. 12, б, в)

Уплотняющий эффект лабиринтных уплотнений обусловлен чередованием радиальных и осевых зазоров, образующих длинную узкую извилистую щель (рис. 13). Канавки щелевых и лабиринтных уплотнений целесообразно заполнять пластичным смазочным материалом.

При жидкой смазке подшипников эффективны торцовые уплотнения упругими стальными шайбами (рис. 14).

Рис. 13. Лабиринтные уплотнения

Рис. 14. Торцовые уплотнения

Смазочные устройства.

При работе передач продукты износа загрязняют масло, с течением времени оно стареет, свойства его ухудшаются. Поэтому масло, залитое в корпус, периодически меняют. Для слива масла предусмотрено специальное отверстие.

Отверстие для залива масла устанавливают в верхней части корпуса и закрывают пробкой или пробкой-отдушиной с отверстием для выравнивания давления.

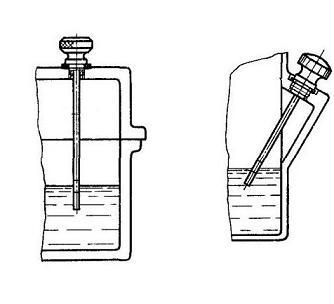

Для контроля уровня масла в корпусе устанавливают маслоуказатели жезловые (щупы) (рис. 15, а), круглые (рис. 15, б) и трубчатые (рис. 13, в) из прозрачного материала, маслоуказатели крановые (рис. 15, г), которые ставят попарно соответственно верхнему и нижнему уровню смазки.

15. Маслоуказатели

Порядок выполнения работы.

Определить тип изучаемого редуктора, составить кинематическую схему, дать её характеристику.

Частично разобрать редуктор, произвести замеры в соответствии с таблицей отчёта.

Выполнить расчет основных геометрических параметров редуктора.

Выполнить кинематический и силовой расчет редуктора.

Описать конструкцию редуктора.

Для получения передаточных чисел от 10 до 60 могут быть использованы двухступенчатые редукторы со ступенями, выполненными по схеме 2K-h.

Двухступенчатые редукторы, выполненные по схеме 2K-h, с двухвенцовыми сателлитами, в обоих ступенях могут иметь передаточные числа от 60 до 400.

Двухступенчатые планетарные редукторы этой же схемы используются для получения крутящих моментов до 4000 кН. м.

В силовых установках, в двухступенчатых редукторах можно получить передаточные числа до 60 и более, Передаточные числа свыше 50 уменьшают число зубьев на центральных шестернях и уменьшают срок службы редуктора. При этом повышается уровень шума. Поэтому сумма передаточных чисел не должна превышать 50,

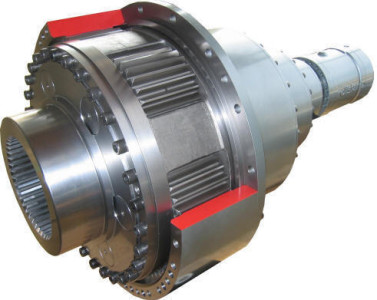

Редуктор планетарный двухступенчатый блочный

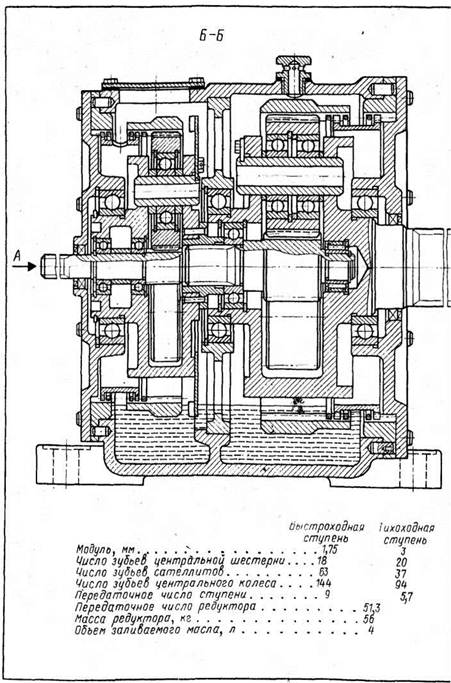

На листе 111 приведена конструкция редуктора, выполненная по схеме 2K-h. В торцевой крышке на двух подшипниках установлен вал, откованный вместе с центральной шестерней первой ступени передач. Опорами сателлитов служат двухрядные сферические и роликовые подшипники. Водило первой ступени соединяется с центральной шестерней второй ступени через зубчатое соединение.

Сателлиты второй ступени установлены на двух двухрядных роликовых подшипниках, водило установлено на двух однорядных цилиндрических роликоподшипниках. Водила первой и второй ступени имеют жесткую конструкцию. Внутренние зубья центрального колеса первой ступени нарезаны на внутреннем выступе корпусной детали. Кованое центральное колесо второй ступени из легированной стали с общей термической обработкой. Колесо болтовым соединением объединено с корпусными деталями. Смазываются зацепление и подшипники маслом, залитым в картер редуктора. Валы уплотняются манжетными уплотнениями. Характерной особенностью редуктора является его блочность и удобство сборки. Отдельно собирается торцевая крышках валом и подшипниками и водило с сателлитами первой и второй ступени.

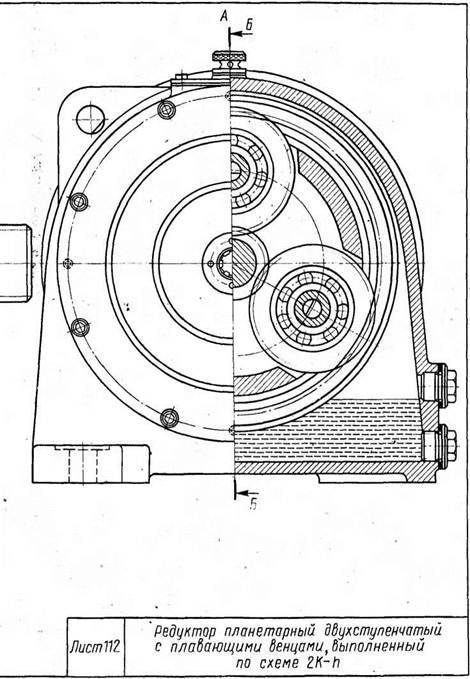

Редуктор планетарный двухступенчатый с плавающими венцами

В двухступенчатом планетарном редукторе (лист 112) с передаточным числом и = 51,3 консольное центральное колесо быстроходной ступени редуктора опирается с одной стороны на два однорядных шариковых подшипника, размещенных в левой щеке водила. Каждый сателлит первой ступени установлен на однорядном шариковом подшипнике, который опирается на ось, установленную неподвижно в щеках водила. Правая щека с помощью цилиндрических штифтов соединена со шлицевой втулкой. Движение на центральное колесо второй ступени передается через шлицевое соединение втулки с валом. Опорами каждого сателлита второй ступени служат два однорядных шариковых подшипника. Водила обеих ступеней неразъемные, что значительно упрощает их конструкцию. Водило второй ступени выполнено как одно целое с тихоходным валом и опирается на два однорядных шариковых подшипника. Центральные колеса с внутренними зубьями первой и второй ступени выполнены плавающими и застопорены от вращения зубчатыми муфтами.

Наружные зацепления зубчатых муфт с одной стороны входят в зацепление с зубьями центрального колеса, а с другой - соединяются с венцами, закрепленными неподвижно в корпусе редуктора. Муфты и центральные колеса о внутренним зацеплением удерживаются от осевого смещения пружинными кольцами, установленными в канавках центрального колеса и неподвижного венца. Использование плавающих центральных колес дает возможность выравнивать нагрузку между сателлитами по длине зубьев и тем самым повышать передаваемый момент. Введение плавающих центральных колес и зубчатых муфт ведет к усложнению конструкции редуктора, поэтому их используют только при высоких частотах вращения.

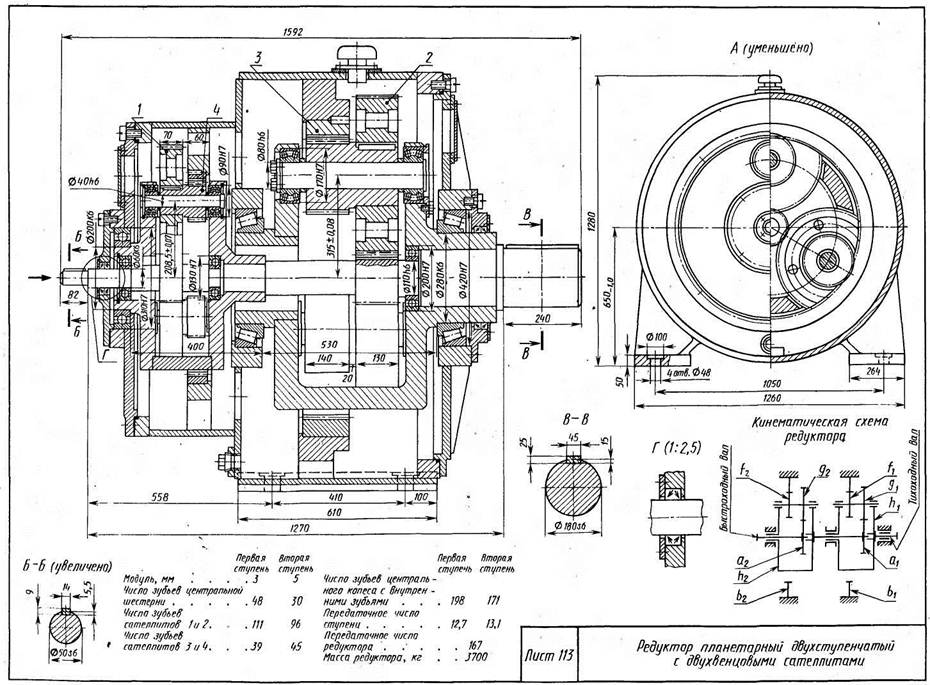

Редуктор планетарный двухступенчатый с двухвенцовыми сателлитами

Двухступенчатые редукторы с двухвенцовыми сателлитами в силовых установках могут иметь передаточное число до 400, а в кинематических - до 600, выполненных по схеме 2K-h обеих ступеней. При использовании эффективных методов поверхностного упрочнения зубьев можно достичь и наименьшего расхода металла на единицу передаваемого момента, по сравнению с другими видами передач.

На листе 113 показан двухступенчатый планетарный редуктор с передаточным числом и =167. Конструктивное исполнение как первой, так и второй ступени аналогично ранее рассмотренной конструкции одноступенчатого редуктора с двухвенцовыми сателлитами.

Вторая ступень редуктора передает больший момент, чем первая ступень, и поэтому водило установлено на однорядных роликовых конических-подшипниках. Корпус редуктора сварной. Для устранения возможной деформации корпус подвергается термической обработке для снятия внутренних напряжений, вызываемых нагревом при сварке. Масло заливается в картер корпуса, и зацепление смазывается купанием в ванне, а подшипники — разбрызгиванием.

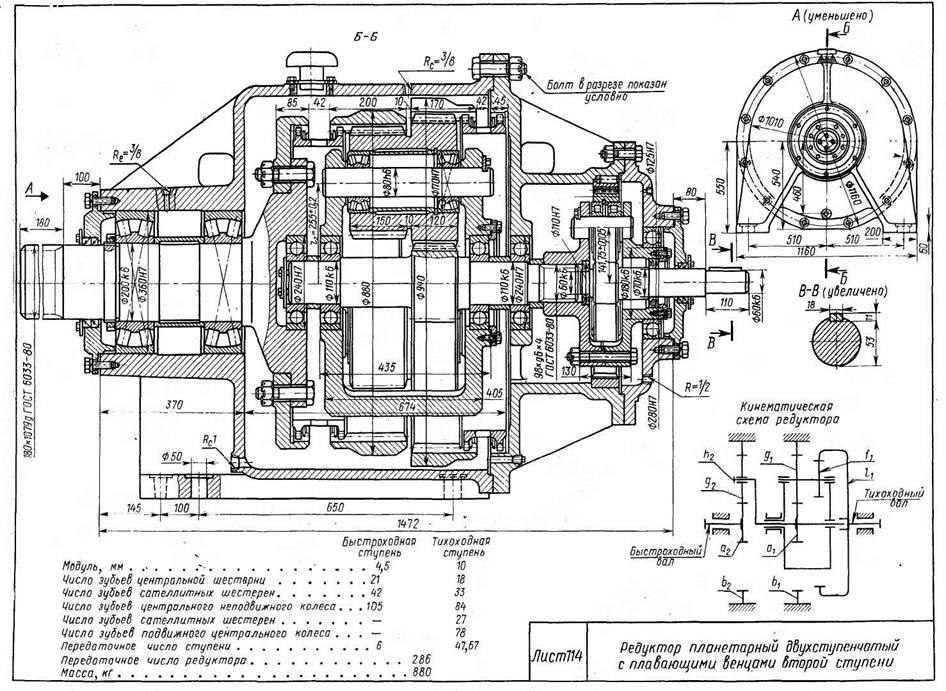

Редуктор планетарный двухступенчатый с плавающими венцами второй ступени

В двухступенчатых планетарных редукторах, при исполнении первой ступени по схеме 2K-h, а второй - по схеме 3К, можно получить передаточные числа от 60 до 600 при высоком КПД и при небольшой массе на единицу передаваемого момента.

На листе 114 представлен двухступенчатый планетарный редуктор с передаточным числом и = 286. Со стороны быстроходного вала планетарная передача выполнена по схеме 2K-h. Быстроходный вал откован как одно целое с центральной шестерней и опирается на два однорядных шариковых подшипника. Сателлиты, входящие в зацепление с центральной шестерней и с центральным колесом с внутренним зацеплением, в качестве опор имеют по два цилиндрических подшипника с короткими цилиндрическими роликами, с двумя буртами наружного кольца одним буртом на внутреннем кольце. Между наружными кольцами установлено пружинное кольцо в канавке отверстия сателлита и распорное кольцо, что устраняет осевое перемещение колец. Внутренние кольца подшипников от осевого смещения предохраняются двумя кольцами, установленными между торцевыми поверхностями подшипников и щеками водила. С водила движение через шлицевое соединение передается на вал центральной шестерни второй ступени, выполненной по схеме 3К.

Сдвоенные сателлиты опираются на сферические двухрядные роликоподшипники, внутренние кольца которых посажены на неподвижные оси, закрепленные с одной стороны планками и болтами к щекам родила. Для обеспечения самоустановки сателлитов и равномерного распределения нагрузки по длине зубьев центральные колеса с внутренними зацеплениями, неподвижное и подвижное, имеют соединения через зубчатые муфты. На валах установлены двойные севанитовые уплотнения.

Смазывание зацеплений происходит окунанием в масло, налитое в картер, а подшипников - разбрызгиванием. Для отвода теплого воздуха и паров масла на верхней части корпуса установлен вентиляционный колпак.

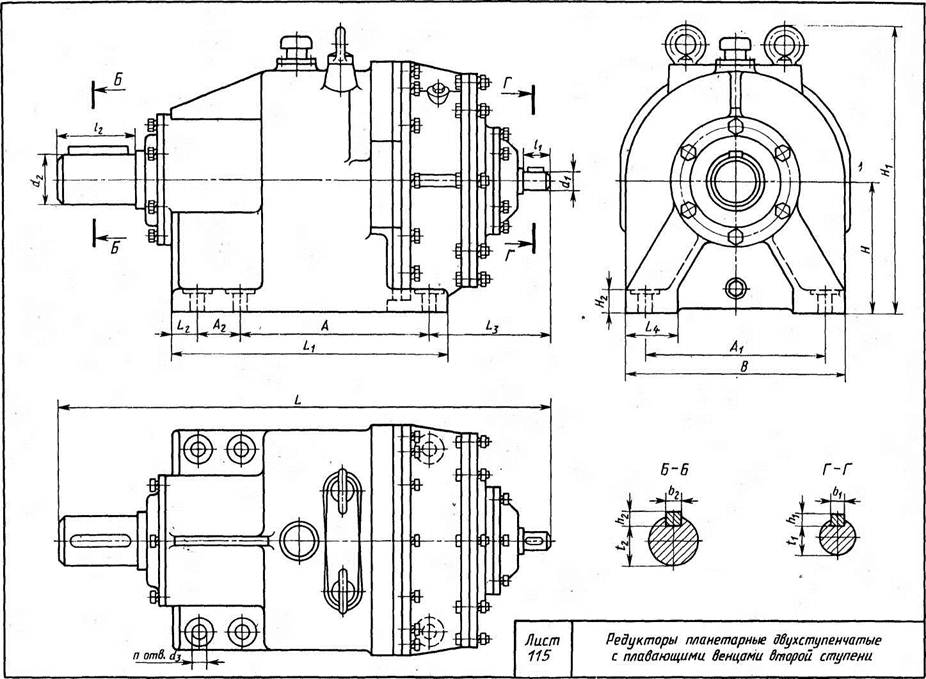

Габаритные и присоединительные размеры редукторов (лист 115) даны в табл. 187.

Таблица 187

Габаритные и присоединительные размеры планетарных двухступенчатых редукторов с плавающими венцами второй ступени (лист 115), мм

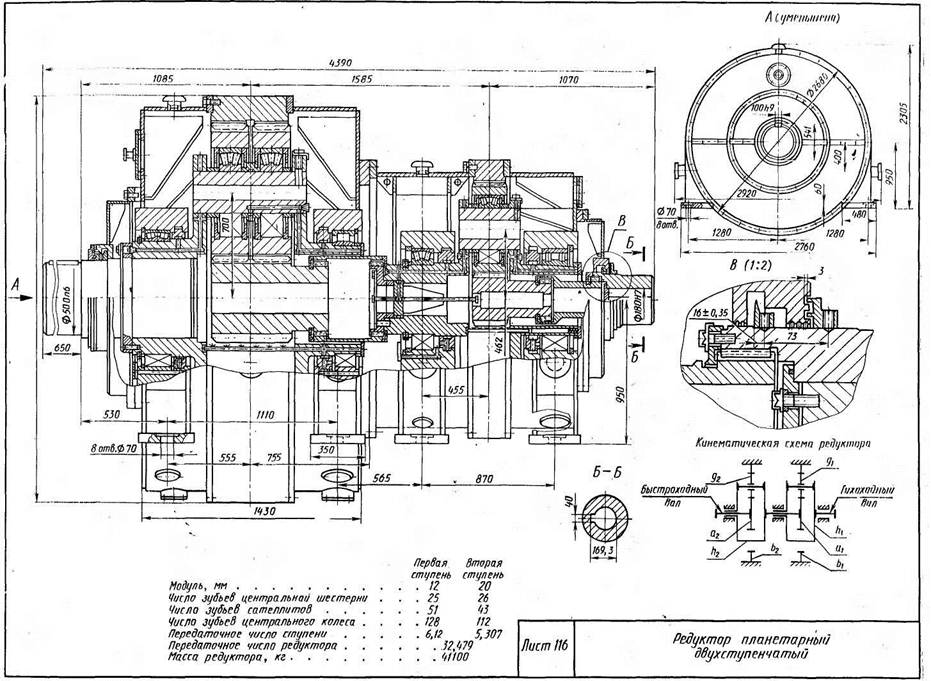

Редуктор планетарный двухступенчатый усиленной конструкции

Редукторы этого типа используются в цементной промышленности для привода крупных высокопроизводительных цементных трубных мельниц.

Редукторы изготовляются с передаточными числами от 30 до 60, с передаваемыми моментами до 3000 кН. м, работают в непрерывном длительном режиме.

На листе 116 представлен двухступенчатый редуктор с радиусами водил первой и второй ступени r 1 = 462 мм и r 2 = 700 мм.

Центральная шестерня первой ступени плавающая, соединяется с валом электродвигателя через зубчатую муфту. Сателлиты первой ступени установлены на двухрядных роликовых сферических подшипниках, насаженных на пустотелые валики, последние закрепляются болтами к щекам водила. Опорами водила с одной стороны служит цилиндрический двухрядный роликовый подшипник, а с другой - сферический двухрядный роликовый подшипник.

Сферический подшипник неподвижно закреплен в корпусе по наружному и внутреннему кольцам и устраняет осевое перемещение водила. Водило первой ступени соединяется с центральной шестерней второй ступени зубчатой муфтой. Раздвоенные сателлиты опираются на два сферических роликовых подшипника. Таким образом обеспечивается самоустановка каждой части сателлита по зубьям центральной шестерни и колеса.

Опорами для водила служат цилиндрический роликовый подшипник и двухрядный сферический роликоподшипник, последний жестко установлен в корпусе.

В отверстие водила с допусками горячей посадки запрессован тихоходный вал. Центральные колеса первой и второй ступени болтовыми соединениями жестко связаны с корпусными деталями. Сварные корпус и крышка — из листового металла.

Особое внимание уделено обильному смазыванию всех трущихся деталей редуктора. К центральным шестерням смазка подводится через брызгалы. Двухрядные сферические подшипники имеют подвод смазки с двух сторон зацеплению зубчатых муфт непрерывным потоком подается масло специальными соплами. Такое обильное снабжение охлажденным и отфильтрованным маслом зацепления и подшипников гарантирует надежность непрерывно работающего редуктора.

Этот механизм можно назвать ключевым инженерно-техническим устройством. Его можно описать как механизм преобразования поступающего крутящего момента с последующей передачей на другие системы. Указанное определение характеризует общий принцип работы, а в более широком смысле редуктором можно назвать любой преобразователь направления движения, давления или вращающего момента.

Ключевыми характеристиками таких устройств считаются:

- количество вращательных валов;

- передаваемая мощность;

- назначение.

Существует множество видов редукторов: механические , газовые , редукторы давления воды , турбинные и другие. Они снижают давление жидкой или газообразной среды и способны изменять направление потока. Их работа основывается на схожем принципе, однако внутреннее устройство и сам механизм преобразования отличаются. Корректная классификация редукторов возможна только при комплексном рассмотрении всех ключевых особенностей конкретного типа.

Классификация по основным признакам

Современные инженерно-технические стандарты предусматривают классификацию редукторов по следующим признакам:

- конструкция используемой передачи;

- пространственное расположение элементов;

- конструктивное исполнение.

По пространственному расположению ключевых элементов эти устройства подразделяются на редукторы вертикального исполнения и традиционные горизонтальные. Конструктивное исполнение предусматривает два дополнительных вида: чистый механический редуктор, и редуктор с двигательной установкой (мотор-редуктор). Однако общепринятой классификацией редукторов считается таковая по типу используемого передаточного узла (передачи).

Редукторы с цилиндрической и конической передачей

В качестве передаточного узла используется зубчатая передача цилиндрической или конической формы. Показатель КПД редукторов этого типа чрезвычайно высок: от 80 до 98% в зависимости от количества звеньев. Важной особенностью цилиндрических и конических редукторов считается отсутствие нагревающихся элементов. Из-за простоты своего внутреннего устройства они не нуждаются в дополнительном охлаждении или усилении конструкции, что объясняет их высокую надежность и простоту в эксплуатации.

Здесь рабочим элементом выступает планетарная передача, которая преобразует поступающий на нее крутящий момент. Планетарные передачи отличаются от стандартных принципом своей работы: в основе преобразования лежит вращательное движение в пределах одной геометрической оси. Особенности строения планетарных узлов позволяют создавать крайне компактные редукторы, которые широко используются в различных отраслях приборостроения и промышленности.

По своим характеристикам планетарные редукторы занимают промежуточное звено между цилиндрическими и червячными. Они имеют меньший КПД, чем у цилиндрических, однако более компактны и значительно долговечнее редукторов червячного типа. Между собой планетарные редукторы отличаются количеством передач, их расположением относительно главной оси, конструктивным исполнением.

В качестве основного конструктивного элемента здесь выступает червячная передача, которая способна преобразовывать не только прямой крутящий момент, но и угловую скорость. Своему названию червячный редуктор обязан несущему винту, который осуществляет преобразование. Он представляет собой массивный спиралевидный винт, внешне похожий на земляного червяка. КПД червяных редукторов значительно ниже, чем у традиционных цилиндрических.

Страдает и надежность: из-за сложной конструкции червячные редукторы требуют тщательного соблюдения технологических стандартов, а при повышенной нагрузке могут выходить из строя. Тем не менее, этот тип редукторов незаменим в тех случаях, когда требуется установить передаточное соединение с перпендикулярно соотносящимися осями.

В конструктивном плане волновой редуктор состоит из неподвижного корпуса с внутренними зубьями и гибкого элемента, который соединяется с ведущим валом. Гибкий элемент имеет овальную форму и вращается внутри корпуса, создавая волнообразные возмущения.

Волновые редукторы обеспечивают очень большое передаточное отношение - гораздо выше, чем таковое у любых других видов редукторов. Кроме того, относительная простота и компактность позволяет использовать их для соединения герметично отделенных отсеков.

Общие особенности и дополнительные характеристики

Как было отмечено ранее, редукторы практически не встречаются в чистом виде. Так, вертикальные цилиндрические редукторы чаще всего имеют несколько конических передач, расположенных горизонтально. В червячных редукторах используются двухступенчатые винты с дополнительным выходным валом. Кроме того, все редукторы могут изготавливаться с двух конструктивных вариантах: чисто механические и мотор-редукторы. Последние получили самое широкое распространение и представляют собой единое устройство, совмещающее в себе электродвигатель, редукторный механизм и различные вспомогательные элементы.

Использование редукторов различных типов

Редукторы выступают в качестве основного элемента большинства сложных устройств и агрегатов. Они нашли применение практически во всех областях промышленности. В тяжелой промышленности наибольшее распространение получили цилиндрические и червячные редукторы, которые используются для передачи крутящего момента на рабочий инструмент.

В автомобилях редуктор - самый распространенный элемент. Коробка передач, карданный вал, тормозные системы, бензиновые насосы и регуляторы - во всех этих узлах используются редукторы различного типа.

Газовые редукторы и редукторы давления воды используются как в газодобывающей и перерабатывающей промышленности, так и на бытовом уровне (см. ). Они позволяют контролировать давление жидкости или газа, изменять его направление.

Мотор-редукторы являются ключевыми элементами бытовой техники: миксеры, комбайны, стиральные машины и дрели используют планетарные или волновые мотор-редукторы для создания оптимальных режимов работы.

В табл. 23.2.1 приведены зависимости для определения размеров основных элементов корпуса и крышки редуктора, которые применяют при конструировании редуктора по любому из пяти вариантов, приведенных на рисунок 23.2.1. В качестве базовой выбрана конструкция корпуса одноступенчатого цилиндрического редуктора. На рисунок 23.2.1, а-в конструкции имеют горизонтальную плоскость разъема, проходящую через оси валов, наличие которой упрощает сборку редуктора.

У редуктора, изображенного на рисунок 23.2.1, а предельно сближены стенки корпуса и крышки, что снижает металлоемкость конструкции, но одновременно и жесткость корпуса. У редуктора на рисунок 23.2.1, в максимальная масса, но и максимальная жесткость корпуса. Конструкция, приведенная на рисунок 23.2.1, б, занимает промежуточное положение между вариантами а и в. У крышки корпуса стенки предельно сближены, у корпуса — раздвинуты, что обеспечивает его достаточную жесткость; при этом технологически он не столь сложен, как корпус, приведенный на рисунок 23.2.1, в. Редуктор, представленный на рисунок 23.2.1, г, не имеет горизонтальной плоскости разъема. Для его сборки применяют две боковые отъемные крышки. Такой корпус наиболее часто применяют для червячных редукторов и мотор-редукторов всех типов. Редуктор на рисунок 23.2.1, д имеет верхнюю отъемную крышку для сборки. Неразъемный корпус такого редуктора обладает достаточной жесткостью, при этом нет необходимости в высокой точности обработки плоскости разъема (как в вариантах а-г) и использовании тяжело нагруженных винтов, стягивающих такие плоскости (как в вариантах а-в). Такую форму корпуса часто применяют для коробок передач.

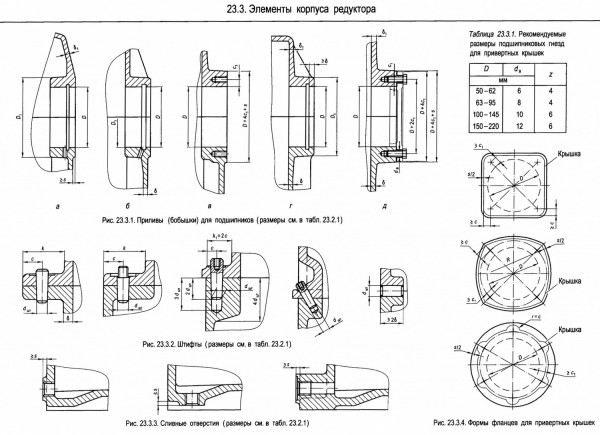

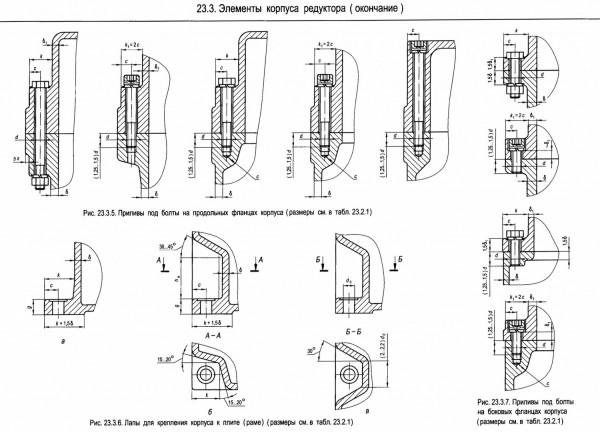

Элементы корпуса редуктора

Вариант конструкции прилива, представленный на рисунок 24.3.1, а, применяют для корпуса, изображенного на рисунок 23.2.1, в, варианты б и в — для корпуса, показанного на рисунок 23.2.1, б, а варианты г и д — для корпуса, приведенного на рисунок 23.2.1, а. В вариантах а, б, г (рисунок 23.3.1) использованы врезные (закладные) крышки подшипников, в вариантах в и д — привертные. На рисунок 23.3.2 показаны варианты выполнения штифтов, центрирующих корпус и крышку. Штифты с резьбовым отверстием или резьбовой цапфой применяют для глухих отверстий. Варианты выполнения фланцев для привертных крышек подшипников, позволяющие экономить металл, но отличающиеся сложностью изготовления, приведены на рисунок 23.3.4.

Приливы под крепежные детали, стягивающие корпус и крышку редуктора, показаны на рисунок 23.3.5. Их размещают на продольных фланцах корпуса. Ширина фланца зависит от формы головки винта. Наружный шестигранник требует большего места под ключ.

Вариант а (рисунок 23.3.6) выполнения мест крепления корпуса к плите (раме) применяют для редукторов, приведенных на рисунок 23.2.1, а; варианты б и в — для редукторов, показанных на рисунок 23.2.1, б-д. На рисунок 23.3.6, б ниша угловая, а на рисунок 24.3.6, в — расположена на боковой стенке. На рисунок 23.3.7 изображены варианты приливов для болтов, стягивающих корпус и крышку, размещаемых на боковых фланцах корпуса. Ширина фланца зависит от формы головки винта.

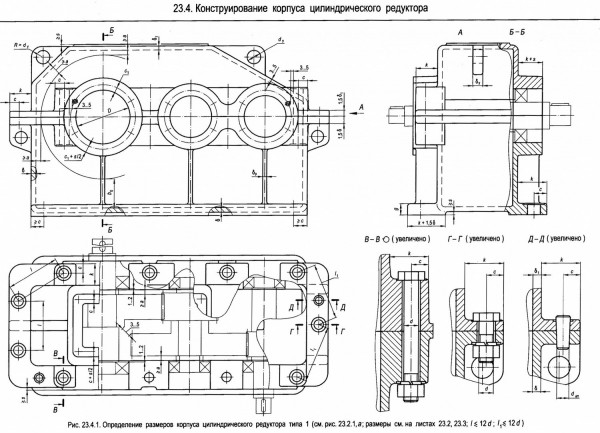

Конструирование корпуса цилиндрического редуктора

Показано, как по имеющимся размерам передач, валов и подшипников определяют основные размеры корпуса и крышки. Крышку и корпус редуктора, представленного на рисунок 23.4.1, стягивают болтами, центрируют штифтами (см. комментарии к листу 23.2). У редуктора, представленного на рисунок 23.4.2, части корпуса стягивают винтами. Чаще всего применяют винты с внутренним шестигранником, позволяющие уменьшить размеры приливов (см. комментарии к листу 23.2).

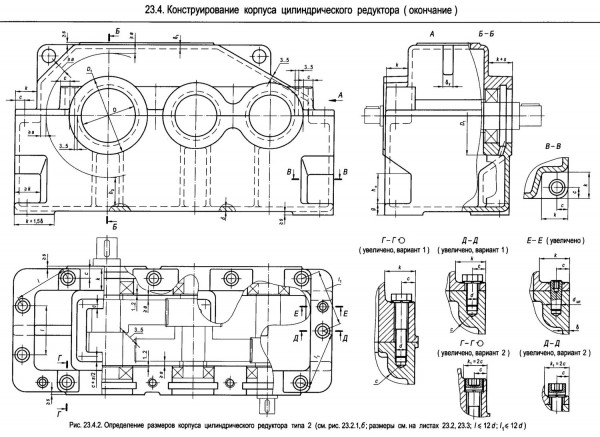

Корпус цилиндрического двухступенчатого редуктора

Конструкция корпуса соответствует третьему типу на рисунок 23.2.1. Все детали крепления размещены в нишах. У корпуса большая жесткость, эстетичный внешний вид и хорошие виброакустические свойства (см. комментарии к листу 23.2).

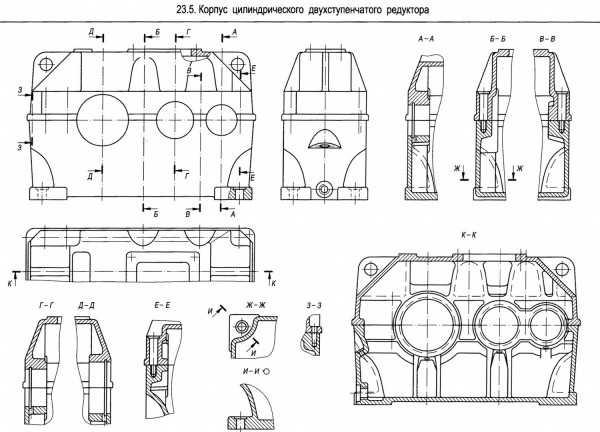

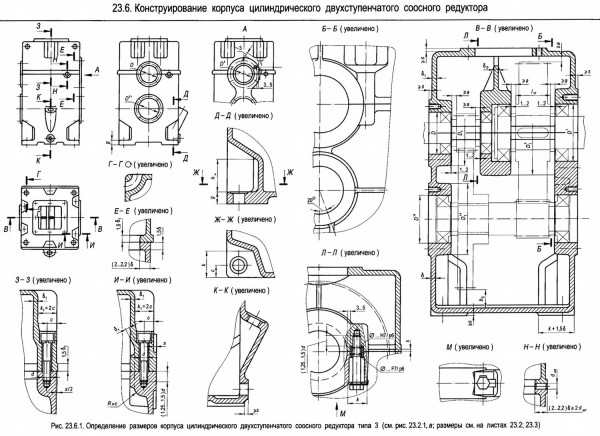

Конструирование корпуса цилиндрического двухступенчатого соосного редуктора

Вариант конструкции корпуса соответствует типу 3 (рисунок 23.2.1, в). Для размещения внутренних опор входного и выходного валов в середине крышки корпуса отливают стенку, снабжают ее бобышкой. Бобышка имеет отъемную крышку (см. комментарии к листу 23.2).

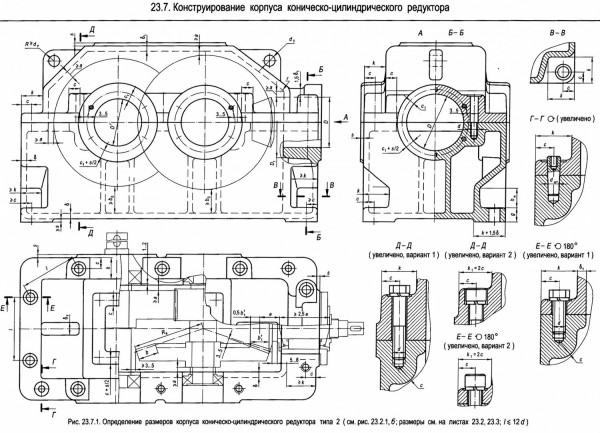

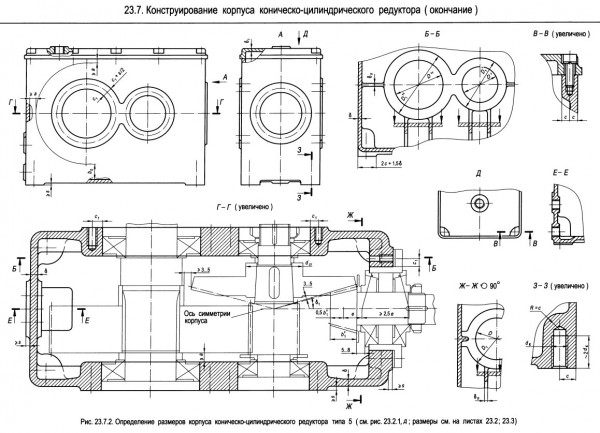

Конструирование корпуса коническо-цилиндрического редуктора

На рисунок 23.7.1 показано, как по имеющимся размерам передач, валов и подшипников определяют основные размеры корпуса и крышки. От цилиндрического редуктора такого же типа (рисунок 23.4.2) конструкцию отличает прилив, в котором размещен вал конической шестерни с подшипниками и стаканом (тип 2 на рисунок 23.21).

На рисунок 23.7.2 корпус не имеет плоскости разъема, проходящей через оси валов. Сборку осуществляют сверху, поэтому колеса установлены на шлицевых и конических участках валов. Такой корпус прост в изготовлении, а его жесткость высокая (см. комментарии к листу 23.2).

Конструирование корпуса червячного редуктора

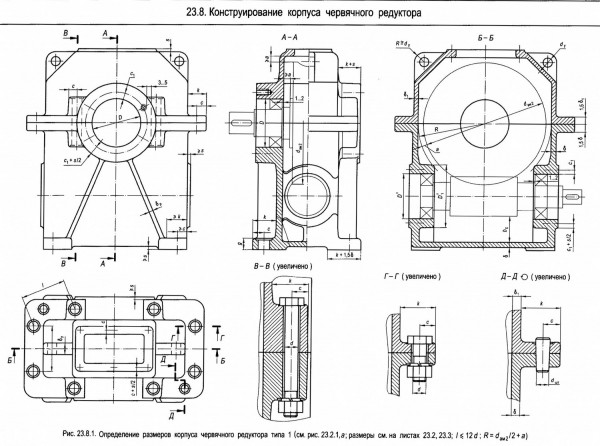

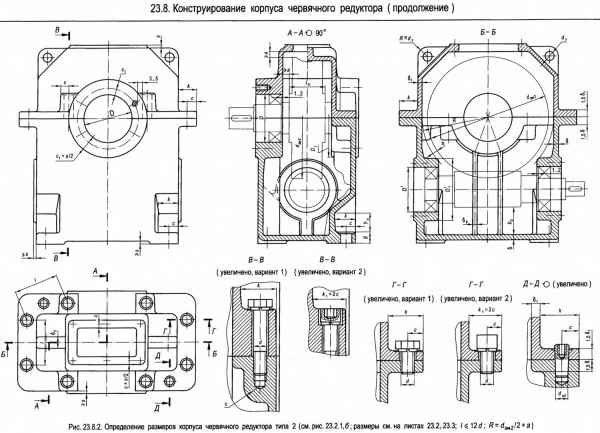

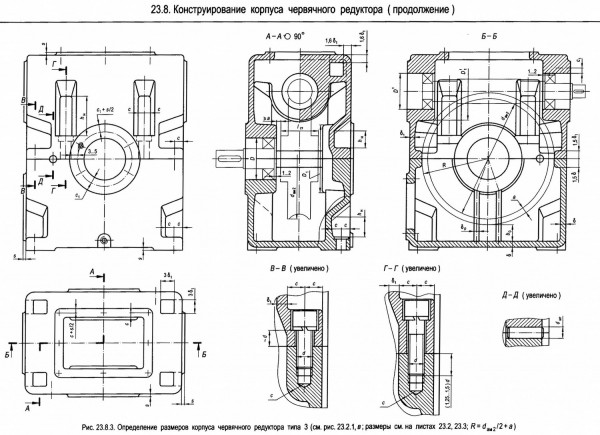

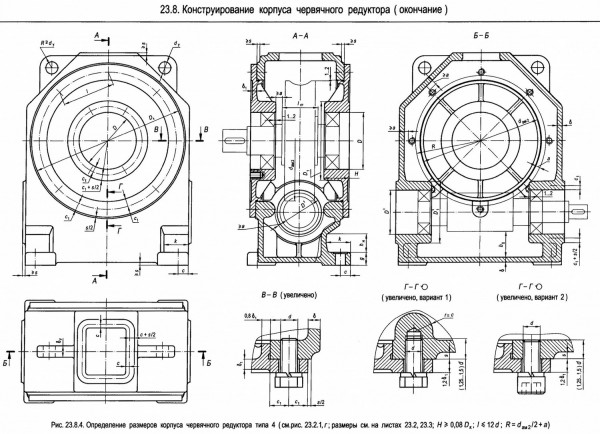

На рисунок 23.8.1 показано, как по имеющимся размерам передач, валов и подшипников определяют основные размеры корпуса и крышки. Крышку и корпус стягивают болтами, центрируют штифтами (см. комментарии к листу 23.2). На рисунок 23.8.2 части корпуса редуктора стягивают винтами, центрируют штифтами. Возможно применение винтов с внутренним шестигранником, позволяющим уменьшить размеры приливов (см. комментарии к листу 23.2). Все детали крепления редуктора, приведенного на рисунок 23.8.3, размещены в нишах. У корпуса большая жесткость, эстетичный внешний вид и хорошие виброакустические свойства. Конструкцию можно применять как при верхнем, так и при нижнем расположении червяка (см. комментарии к листу 23.2).

На рисунок 23.8.4 у корпуса редуктора нет горизонтальной плоскости разъема, что упрощает его изготовление. Сборку осуществляют через боковые окна, закрытые крышками. Диаметр окна больше максимального диаметра вершин зубьев колеса dам2, отверстия для винтов крепления боковых крышек могут быть глухими (см. Г-Г, вариант 1) или сквозными (см. Г-Г, вариант 2), в последнем случае винты необходимо ставить на герметик.