Новейшие методы изготовления зубчатых колес. Методы изготовления зубчатых колес. Изготовление приводных звездочек - зубчатых колес

Технология изготовления зубчатых колес. Характеристика зубчатых колес В современных машинах широко применяют зубчатые передачи. Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес в порядке убывания точности...

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Необходимо учитывать особые требования к конструкции, особенно когда передача требует прецизионной обработки позже в производстве. Например, производители оборудования должны предвидеть усадку и искажение, чтобы соответствовать критическим размерам. Допуски особенно важны в областях, требующих чистовой обработки. Беспомощная часть помогает достичь этих критических размеров.

Хотя механизмы могут быть эффективно использованы всеми тремя способами - ковка, изготовление и отливки, некоторые дефекты все еще происходят, как правило, из-за неадекватного дизайна или плохой производственной практики. Типы дефектов ковки включают в себя внутренние всплески, плохую структуру зерна, кружки сложенного металла и растрескивание. Дефекты изготовления включают неправильную сварку, отсутствие проникновения сварного шва, трещины напряжения и искажения. И в отливках проявляются такие дефекты, как усадка, захваченные неметаллические элементы, искажения, отсутствие твердости на готовых обработанных поверхностях и другие дефекты затвердевания.

PAGE 11

ТМ Лекция№ 1 6 Страница

Тема №4. Технология изготовления зубчатых колес

1. Характеристика зубчатых колес

В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

В некоторых случаях компоненты могут быть отремонтированы; в других случаях они должны быть утилизированы в зависимости от технических условий. Обратитесь к производителю за информацией о потенциальном влиянии дефектов на ваше приложение. Как вы можете избежать сюрпризов и обеспечить своевременную доставку ваших передач? Выберите производителя, основываясь на опыте, состоянии современных технологий и репутации сервиса. Некоторые производители могут производить все виды шестерен; и у них есть возможности, начиная от компьютерного дизайна до сварки, обработки и тестирования.

Зубчатые передачи, используемые в различных механизмах и машинах, делят на цилиндрические, конические, червячные, смешанные и гиперболоидные (винтовые и гипоидные).

Наибольшее распространение получили цилиндрические, конические и червячные передачи.

Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями, реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убывания точности): 1,2,3,4,5,6,7, 8,9,10, 11, 12. Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы:

Компании, оснащенные всеми тремя способами производства - ковка, изготовление и литье, могут давать советы о преимуществах каждого из способов, поскольку они относятся к вашей заявке. Предоставляя точные спецификации и объясняя приложение, вы можете помочь изготовителю изготовить снаряд, который поставляется вовремя, и выполняет, как ожидалось.

Рабочие магазины обычно не думают о механической обработке абразивной гидроабразивной установкой в качестве процесса редуктора. Но эти машины могут вырезать практически любую двумерную или трехмерную форму, в том числе зубчатые зубцы, из любого материала любой толщины, быстрее, проще и экономичнее, чем многие обычные методы.

кинематической точности колеса, определяющие полную погрешность угла поворота зубчатых колес за один оборот;

плавности работы колес, определяющие составляющую полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за оборот колеса;

контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче.

Абразивная гидроабразивная обработка существует уже много десятилетий. Это включает в себя принудительный поток воды высокого давления с абразивным материалом, таким как гранат, через небольшой форсунок для резания материалов. Быстрая перемотка вперед к современной технологии абразивной гидроабразивной резки, которая благодаря сочетанию современного аппаратного и программного обеспечения обеспечивает значительную универсальность, а также впечатляющие скорости резания и допуски. Фактически, только за последние пять лет технология испытала значительные улучшения, в том числе более быстрые скорости, лучшее качество кромок и более точные допуски, чем промышленность, когда-то считавшая возможным использование этого метода.

Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжений зубчатых колес). Существуют шесть видов сопряжений зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, D , Е, Н, и восемь видов допуска (T jn ) на боковой зазор: х, у, z , a , b , с, d , h ..

С точки зрения производства оборудования, абразивные машины для гидроабразивной резки, как правило, находятся в лучшем состоянии при прототипировании или обработке небольших и средних серий. Это делает машины идеальными для рабочих мест, которые производят передачи на прерывистой основе.

Производство шестерни на абразивной гидроабразивной машине может варьироваться от нескольких минут до нескольких часов, в зависимости от толщины материала заготовки и полного линейного периметра зоны резания. Общие типы геометрии зубчатых колес, которые могут нарезать на абразивные машины для гидроабразивной резки, включают стандартные, планетарные, скошенные, квадратные и спиральные, изготовленные из различных материалов заготовки, таких как стали с разной степенью твердости и армированные углеродным волокном пластмассы.

Обработка зубчатых колес разделяется на два этапа: обработку до нарезания зубьев и обработку зубчатого венца. Задачи первого этапа соответствуют в основном аналогичным задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валы (вал-шестерня). Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса колеса. На построение технологического процесса обработки зубчатых колес влияют следующие факторы: форма зубчатого колеса; форма и расположение зубчатого венца и количество венцов; степень точности колеса; методы контроля зубчатых колес; материал колеса; наличие и вид термообработки; габаритные размеры; объем выпуска.

Стойки и звездочки также изготавливаются с использованием абразивных гидроабразивных машин. Магазины могут вырезать все эти шестерни на одной и той же машине с минимальными настройками, приспособлением или инструментами между деталями. Абразивные гидроабразивные машины также позволяют создавать нестандартные геометрии зубчатых колес. Зачастую магазины основывают профиль зубчатого колеса на фактическом способе изготовления, который они будут использовать для создания зубов. Если зубной прокол может образовываться тонким цилиндрическим потоком, можно быстро изготовить шестерню, что открывает новые возможности для конструкторов передач.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6,5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца значительно возрастает.

Это особенно актуально на этапах исследований и разработок и прототипов, где для определения геометрии, предлагающей наилучший баланс затрат и времени обработки, требуются несколько итераций шестерен. Когда речь заходит о передачах, требующих жестких допусков и хорошей поверхности, магазин должен иметь возможность наклонять режущую головку машины, чтобы компенсировать естественный конус струи. В результате производители абразивных водоструйных машин предлагают специальные принадлежности для наклонных головок, которые позволяют магазинам достичь почти нулевого конуса в готовых передачах.

2. Технологические задачи

Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований.

Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется.

Точность взаимного расположения. Требования к точности взаимного расположения включают биение поверхности зубьев и торцев относительно отверстия, параллельность торцов.

Тип сопла абразивной гидроабразивной машины, абразивный тип и размер, а также скорость резания также способствуют уровню отделки поверхности, которую магазин может достичь в производстве зубчатых передач. Медленная скорость резания обычно обеспечивает достаточно хорошую поверхность, но фактор в небольшом режущем сопле с мелким абразивом, а отделка дополнительно улучшается.

В большинстве случаев для абразивных гидроабразивных машин достаточно легко достигать допусков ± 003 дюйма. Известно, что магазины, производящие небольшие шестерни из тонких материалов, достигают допусков, таких как ± 001 дюйм или лучше. Для производства высокоточных зубчатых колес магазины могут использовать абразивную гидроабразивную машину для выполнения высокоскоростных операций грубой резки, чтобы создать почти чистые формы, которые находятся в пределах нескольких тысячных долей от окончательного профиля поверхности.

Твердость рабочих поверхностей. В результате термической обработки поверхностная твердость зубьев цементируемых зубчатых колес должна быть в пределах Н R С э 45...60 при глубине слоя цементации 1...2 мм. При цианировании твердость Н R С э >42...53, глубина слоя должна быть в пределах 0,5...0,8 мм.

Твердость незакаливаемых поверхностей обычно находится в пределах НВ 180...270.

Вторичный процесс можно затем использовать для обрезки или полировки поверхности до требуемых характеристик. Также очень полезно то, что абразивная гидроабразивная обработка - это процесс «холодной резки», который заставляет обрабатывать детали механических и термических напряжений, которые часто встречаются с обычными методами, тем самым устраняя любые вторичные процессы снятия напряжений.

В дополнение к новому производству зубчатых передач, абразивные машины для гидроабразивной резки можно использовать в операциях по ремонту редукторов, чтобы избежать затрат на производство совершенно новой экипировки. Эта возможность ремонта особенно полезна, когда речь идет о гигантских промышленных передачах.

3. Материалы и заготовки зубчатых колес

В зависимости от служебного назначения зубчатые колеса изготовляют из углеродистых, легированных сталей, чугуна, пластических масс.

Легированные стали обеспечивают более глубокую прокаливаемость и меньшую деформацию по сравнению с углеродистыми.

Материал зубчатых колес должен обладать однородной структурой, обеспечивающей стабильность размеров после термической обработки, особенно по размеру отверстий и шагу колес. Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, она может также возникнуть в результате наклепа и при механической обработке.

Если не в режиме изготовления или ремонта передач, магазины не должны беспокоиться о том, что абразивная машина для гидроабразивной резки сидит без дела. В отличие от обычных методов механической обработки, высокий уровень универсальности, который поставляется с абразивной гидроабразивной машиной, позволяет сократить автомобильную часть из стали, а затем легко перейти на обработку титана для аэрокосмического компонента, например.

Когда дело доходит до выбора правильной абразивной машины для гидроабразивной резки для операций приведения в движение, важно отметить, что такое оборудование варьируется от очень мощных машин с большими форсунками для значительных ширины пропила до более мощных машин с миниатюрными соплами для резки сложных геометрических деталей.

Установлено, что наибольшее коробление дает цементация и меньшее закалка, поэтому часто исправление коробления и повышение точности шевингованием производят не до цементации, а между цементацией и закалкой.

При изготовлении высокоточных колес рекомендуется чередовать механическую обработку с операциями термической стабилизации размеров для снятия внутренних напряжений.

Типичное сопло для гидроабразивной резки разрезает ширину пропила около 030 дюймов. Однако при резке толстых материалов для создания более широкой пропитки может использоваться сопло 042 дюйма или 048 дюймов. Для крошечной сложной работы есть несколько сопел, которые производят гораздо меньшие пропилы.

Тип насоса, используемого с абразивной гидроабразивной машиной, определяет уровень эффективности, который могут достичь магазины в производстве зубчатых передач. Насос с прямым приводом, который использует коленчатый вал для перемещения плунжеров, которые создают давление в воде, намного эффективнее, чем насос-генератор, который опирается на энергоемкую гидравлику.

Различают основные виды заготовок зубчатых колес при разных конструкциях и серийности выпуска: заготовка из проката; поковка, выполненная свободной ковкой на ковочном молоте; штампованная заготовка в подкладных штампах, выполненная на молотах или прессах; штампованная заготовка в закрытых штампах, выполненная на молотах, прессах и горизонтально-ковочных машинах.

Как и во всех процессах резания, скорость удаления материала зависит от мощности, подаваемой в режущую поверхность. В целом, насосы с прямым приводом создают более мощный абразивный поток, чем интенсивные насосы, что приводит к более быстрой скорости резания и повышению производительности. Программное обеспечение также играет важную роль в абразивной гидроабразивной обработке шестерен. Для дальнейшего упрощения процесса некоторые производители предлагают специальное программное обеспечение для создания формы шестерни, уникальное для своего оборудования.

Заготовки, получаемые свободной ковкой на молотах, по конфигурации не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка.

Штамповка заготовок в закрытых штампах имеет ряд преимуществ: снижается расход металла из-за отсутствия облоя, форма заготовки ближе к готовой детали, снижается себестоимость, экономия металла составляет от 10 до 30 %. Однако отмечается повышенный расход штампов.

Иногда бывает сложно контролировать абразивную гидроабразивную машину для достижения наилучшего баланса скорости и точности в производстве зубчатых передач. Однако многие производители абразивных водоструйных машин упрощают процесс с помощью интуитивно понятных программных пакетов управления, которые позволяют машине автоматически управлять струей таким образом, чтобы она была быстрой, эффективной и прозрачной для оператора.

Из этих данных управление может прогнозировать поведение струйной резки и автоматически компенсировать их. Два из многих реактивных поведений, которые этот контроль может прогнозировать и компенсировать, - это реактивное отставание и конусность. Комбинация замедления струи вниз и наклона режущей головки в направлении разреза помогает сбалансировать задержку струи, а просто наклоняя режущую головку в направлении среза, смещает ненужный конус.

Штамповка на прессах имеет большое преимущество перед штамповкой на молотах: получается точная штампованная заготовка, припуски и напуски меньше на 30 %, по конфигурации заготовка ближе к готовой детали. На прессах можно штамповать с прошиванием отверстия.

Штамповкой на горизонтально-ковочных машинах изготовляют заготовки зубчатых колес с хвостовиком или с отверстием.

И благодаря этому обновлению компания доказала, что сможет сократить 10-дюймовую передачу за половину времени, когда она была в состоянии ранее. В последнее время, часы-работа пришла к нашей мастерской, которая была на самом деле в довольно хорошей форме. Конечно, масло было полностью клейким, но подшипник, стебель и колеса было все в порядке.

Все, кроме звездочек из ведущих колес. Таким образом, изношенные шестерни посмотрели. Движение, кажется, было так сделано в «плохое время» в военное время. В эти времена меди и цинка всегда была очень дорогой для латунного сплава, как это было дефицит. Таким образом, они пытались спасти дорогую медь, где он мог. Эти доски были сделаны из железа, если вы все еще хорошо означали, с движением, по крайней мере подшипники из латуни были спрессованы в доски, так что в этих часах. Часто некачественные сплавы были затем использованы для колес, которые изнашиваются так сильно за последние десятилетия, что они должны быть заменены.

4. Основные схемы базирования

Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований. У колес со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия (l / D > 1) в качестве технологических баз используют двойную направляющую поверхность отверстия и опорную базу в осевом направлении поверхность торца.

У одновенцовых колес типа дисков (1/ D < 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий.

На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентой боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия.

Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку их закрепляют в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колеса.

5. Пример типового маршрута изготовления зубчатого колеса

Степень точности 7-С, m =2, z =40.

00. Заготовительная. Штамповка на горизонтально-ковочной машине. Размеры заготовки Ø90x30 мм.

05. Термическая. Нормализация.

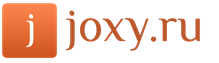

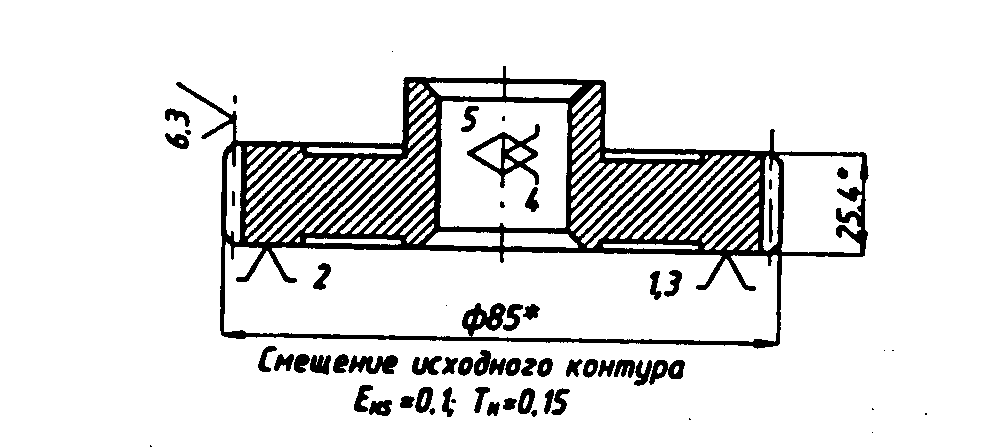

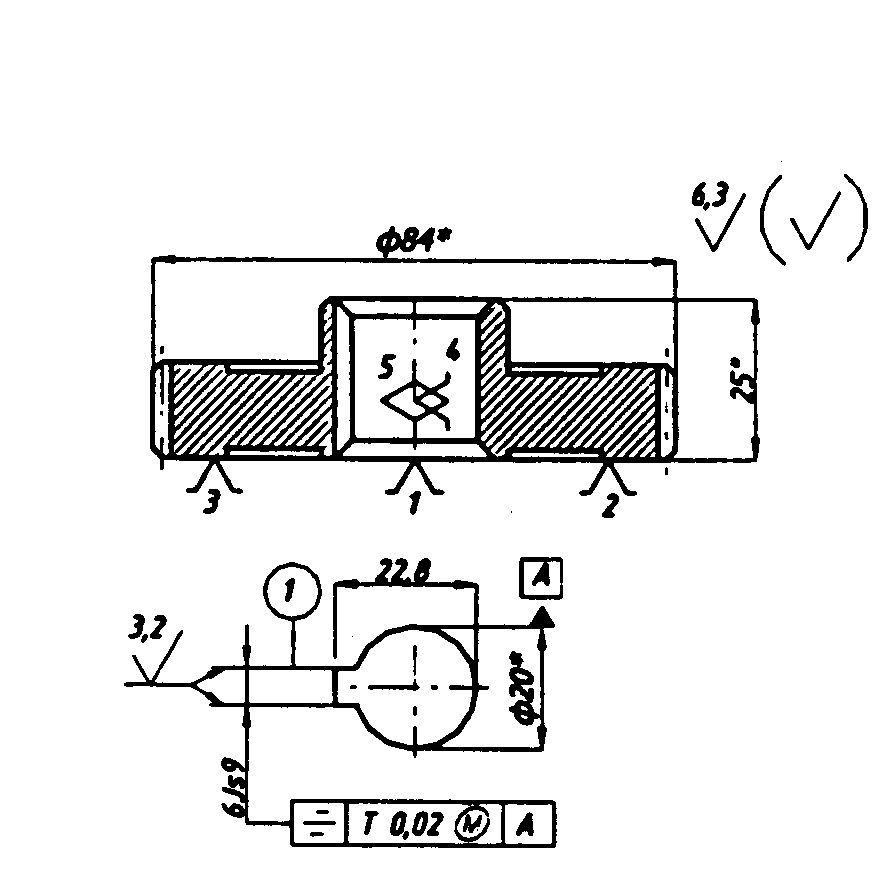

10. Токарно-винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски.

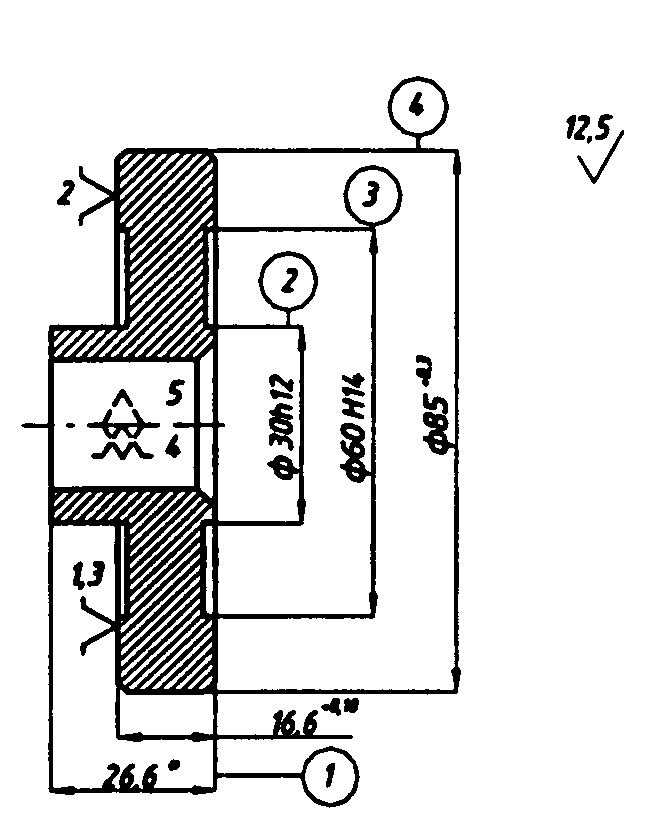

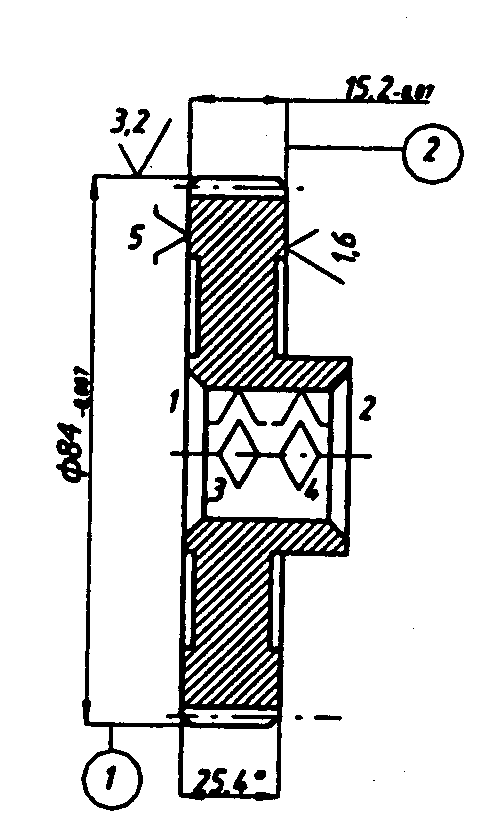

15. Токарно-винторезная. Станок токарный 16К20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски.

20. Термическая. Нормализация.

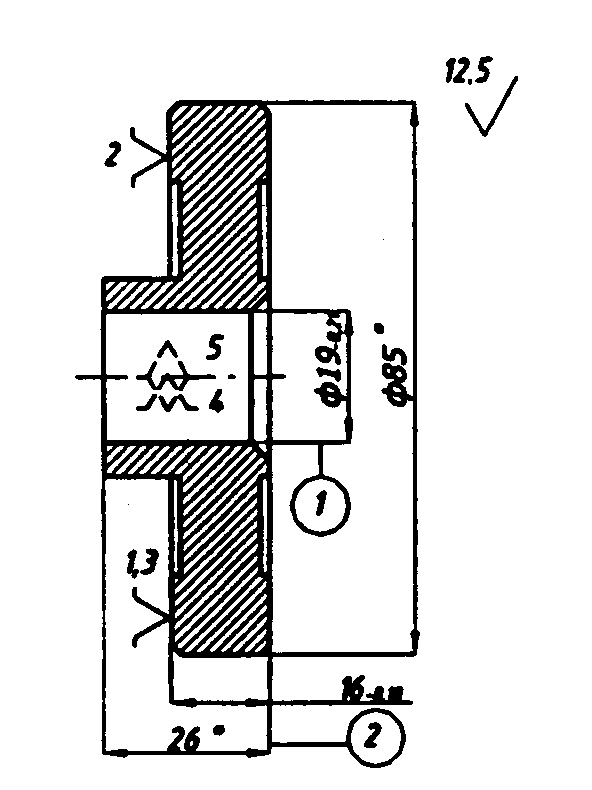

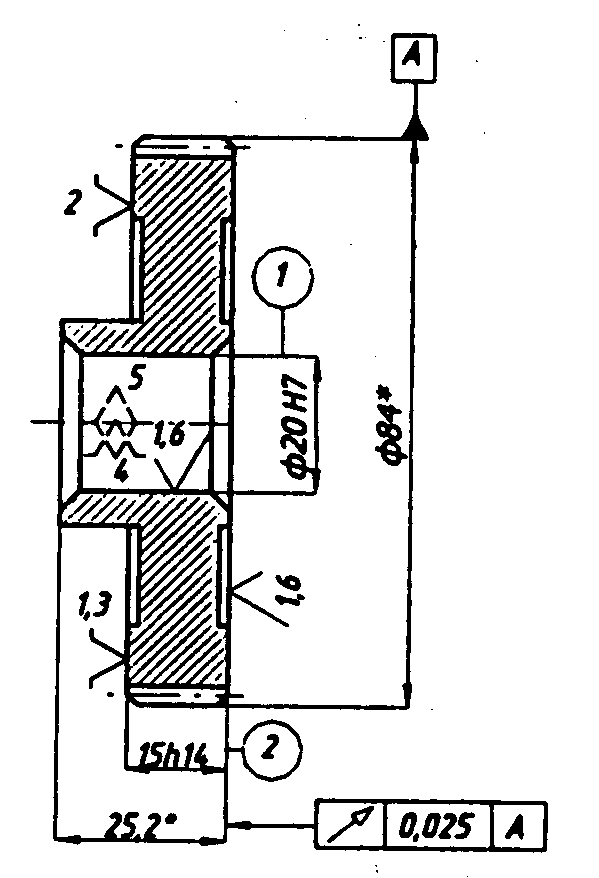

25. Токарно-винторезная. Станок 16К20 с ЧПУ (рис. 3). Подрезать торец 2 под шлифование. Расточить отверстие 1 под шлифование. Расточить и точить фаски.

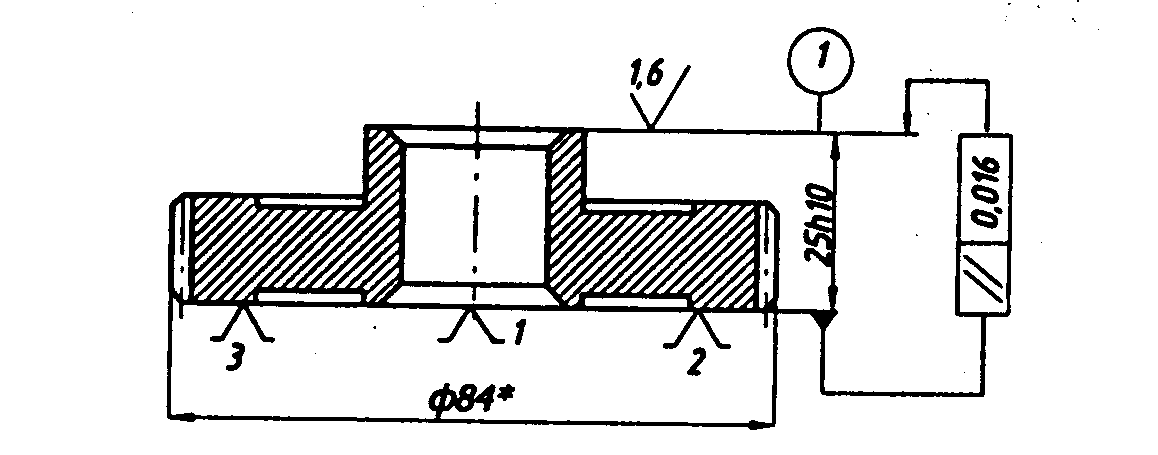

30. Токарно-винторезная. Станок токарный 16К20 (рис. 4). Подрезать торец 1 начисто. Подрезать торец 2 под шлифование. Расточить и точить фаски.

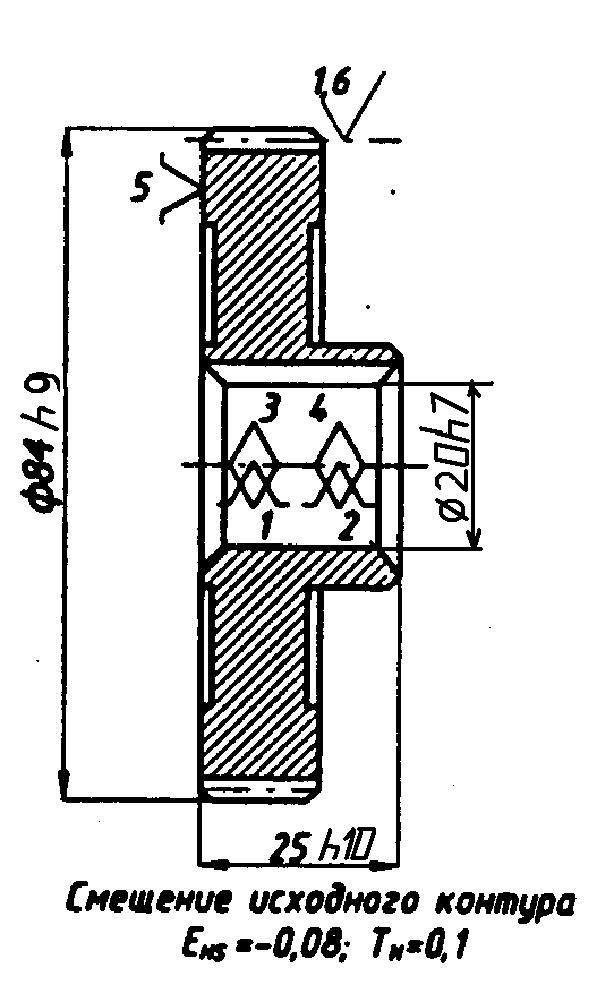

35. Зубофрезерная. Зубофрезерный полуавтомат модели 5306К (рис. 5). Фрезеровать 40 зубьев (т = 2) под шлифование.

40. Слесарная. Полуавтомат для снятия заусенцев 5525. Зачистить заусенцы на торцах зубьев.

45. Термическая. Установка ТВЧ. Закалка зубьев.

50. Круглошлифовальная. Станок торцекруглошлифовальный ЗТ153 (рис. 6). Шлифовать поверхности 1, 2 начисто.

55. Внутришлифовальная. Станок внутришлифовальный ЗА227 (рис. 7). Шлифовать поверхности 1 и 2 начисто.

60. Плоскошлифовальная. Станок плоскошлифовальный ЗБ740 (рис. 8). Шлифовать поверхность 1 начисто.

65. Долбежная. Станок долбежный 7А412 (рис. 9). Долбить шпоночный паз 1 (операция может выполняться после операции 50).

70. Зубошлифовальная. Зубошлифовальный полуавтомат 5В833 (рис. 10). Шлифовать начерно и начисто 40 зубьев (m = 2).

Рис. 1 Операционный эскиз операции 10

Рис. 2 Операционный эскиз операции 15

Рис. 3 Операционный эскиз операции 25

Рис. 4 Операционный эскиз операции 30

Рис. 5 Операционный эскиз операции 35

Рис. 6 Операционный эскиз операции 50

Рис. 7 Операционный эскиз операции 55

Рис. 8 Операционный эскиз операции 60

Рис. 9 Операционный эскиз операции 65

Рис. 10 Операционный эскиз операции 70

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 8949. | Нормирование точности зубчатых колес и передач | 2.4 MB | |

| Кинематическая точность передачи определяет постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях. Плавность работы передачи зависит от колебания мгновенных передаточных отношений то есть от разностей передаточных отношений в каждый момент зацепления которые многократно воспроизводятся за один оборот зубчатого колеса. | |||

| 14540. | Технология изготовления втулок | 28.5 KB | |

| Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки отлитые в песчаные или металлические формы используют также центробежное литье и литье под давлением. Основные схемы базирования Задача обеспечения концентричности наружных поверхностей относительно отверстия и перпендикулярности торцовых поверхностей к оси отверстия может быть решена обработкой: наружных поверхностей... | |||

| 14529. | Технология изготовления корпусных деталей | 1.32 MB | |

| Корпусные детали служат для монтажа различных механизмов машин. Для них характерно наличие опорных достаточно протяженных и точных плоскостей точных отверстий основных координированных между собой и относительно базовых поверхностей и второстепенных крепежных смазочных и других отверстий.01 мкм; точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50. Точность формы: для отверстий предназначенных для подшипников качения допуск круглости и допуск профиля сечения не должны... | |||

| 14530. | Технология изготовления ходовых винтов | 545.2 KB | |

| Резьбовую поверхность Д которая служит для непосредственного соединения с сопряженной гайкой и преобразования движения; посадочные шейки А для установки зубчатых колес и шкивов которые служат для передачи крутящего момента на винт посредством шлицевых поверхностей шпоночных пазов поперечных отверстий. Основными базами ходовых винтов как большинства валов являются... | |||

| 14531. | Технология изготовления коленчатых валов | 169.38 KB | |

| Все это обуславливает высокие требования к точности изготовления коленчатых валов: точность диаметральных размеров коренных и шатунных шеек IT6 реже IT5; допуски формы коренных и шатунных шеек не более 03 от допуска на диаметр этих шеек; отклонения от соосности расположения коренных шеек не более 002 мм от параллельности осей коренных и шатунных шеек не более 0015 мм на длине шейки; угол разворота колен в пределах 30"; биение коренных шеек относительно оси центровых отверстий в пределах 001. 003 мм; шероховатость поверхности коренных... | |||

| 1765. | Технология изготовления вала червячного | 596.27 KB | |

| В данной работе представлена технология изготовления вала червячного. Производство валов червячных актуально в настоящее время, так как вал является деталью, необходимой для сборки червячных редукторов, максимально применяемых в производстве и пользующихся спросом. | |||

| 1385. | Технология изготовления корпуса вентилятора | 156.94 KB | |

| Первым способом сварки была кузнечная которая обеспечивала достаточно высокое по тем временам качество соединения особенно при работе с пластичными металлами такими как медь. С появлением железа увеличилась номенклатура используемых человеком изделий из металлов поэтому расширился объем и области применения сварки. В результате получалось оружие обладающее новыми свойствами которые получить без применения сварки невозможно. Известные способы сварки во многих случаях перестали удовлетворять требованиям так как отсутствие... | |||

| 11590. | ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ПОРОШКОВ | 374.49 KB | |

| Приготовление смеси и формообразование заготовок. Классификация и состав пластмасс Пластмассы материалы получаемые на основе природных или синтетических полимеров смол которые на определенной стадии производства или переработки обладают высокой пластичностью. Пространственные структуры получаются в результате химической связи отдельных цепей полимеров при полимеризации. Полимеры с линейной структурой хорошо растворяются а с пространственной нерастворимы при частом расположении связей полимер практически нерастворим и неплавок. | |||

| 13564. | ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ УКРАШЕНИЯ СПОСОБОМ ГРАВИРОВАНИЯ ЯКУТСКИХ МАСТЕРОВ | 357.29 KB | |

| Основные металлы для литья серебро медь бронза редко свинец олово. Важным предметом для литья являлась опока от ее качества во многом зависел успех работы. Для того чтобы не слиплись части опоки сверху посыпали мелко истолченным древесным углем. Этот прием в ювелирном деле использовался очень широко для изготовления как крупных так и. | |||

| 11981. | Технология изготовления полой вентиляторной лопатки авиационного двигателя пятого поколения для гражданской авиации | 17.97 KB | |

| К вентиляторам современных авиационных двигателей предъявляют высокие требования по уровню аэродинамических характеристик в широком диапазоне условий эксплуатации по общей массе допустимому уровню шума. Необходимость изменения диаметра вентилятора и соответствующее этому удлинение лопаток вентилятора неизбежно ведет к увеличению массы лопаток. Таким образом создание современных конкурентоспособных турбореактивных двухконтурных двигателей с высокой тягой невозможно без мероприятий по совершенствованию конструкции лопатки вентилятора... | |||

Cтраница 1

Производство зубчатых колес является трудоемким и сложным процессом. Высокое качество зубчатого колеса и экономичность его изготовления формируется на всех этапах производства, начиная с проектирования и кончая его изготовлением.

Производство зубчатых колес является одной из сложных и трудных областей машиностроения, требующей большой производственной культуры и специальных знаний по теории зацепления, резанию металлов, металловедению, технологии машиностроения.

Производство зубчатых колес высокого качества должно начинаться с получения правильной формы заготовки. Неточная заготовка является первым источником образования большинства погрешностей в зубчатом зацеплении, которые при последующей обработке нельзя исправить. Поэтому при разработке нового технологического процесса особое внимание необходимо уделять точности обработки поверхностей в заготовках, которые принимают в качестве базовых на операциях зубообработки, контроля и сборки. Для получения точных зубчатых колес в технологический процесс вводят дополнительные доводочные операции для обработки посадочных отверстий, шеек и базовых торцов заготовок. Большие припуски повышают трудоемкость изготовления и снижают качество обработки. Хорошая заготовка является результатом правильного выбора конструкции, метода получения заготовки, материала и механической обработки. Транспортировка заготовок при механической и термической обработках также является важным фактором в производстве точных заготовок.

При производстве зубчатых колес по методу обкатки в некоторых случаях получается, что головки режущего инструмента врезаются в ножки зубьев нарезаемого колеса. В результате этого ножки зубьев нарезаемого ко-леса оказываются как бы подрезанными (рис. 22.29), откуда и само явление получило название подрезания.

При производстве зубчатых колес осуществляют три вида контроля: профилактический, текущий и приемочный. Профилактический контроль включает в себя контроль средств производства; станка - геометрический и кинематический; инструмента - нового и после заточки; приспособления - вне станка и на станке; заготовки - после ее обработки, на станке - перед выполнением технологических операций обработки изделия, с целью обеспечения требуемой точности изготовления зубчатых колес. Этот вид контроля особенно эффективен при производстве зубчатых колес, червяков и червячных колес, поскольку имеется тесная связь между точностью средств производства и точностью готового изделия.

В производстве зубчатых колес производят профилактический контроль технологических средств, используемых при зубообработке. Для крупногабаритных колес он в значительной мере заменяет приемочный контроль.

При производстве зубчатых колес по методу обкатки в некоторых случаях получается, что головки режущего инструмента врезаются в ножки зубьев нарезаемого колеса. В результате этого ножки зубьев нарезаемого колеса оказываются как бы подрезанными (рис. 22.29), откуда и само явление получило название подрезания.

При производстве зубчатых колес осуществляют три вида контроля: профилактический, текущий и приемочный. Профилактический контроль включает в себя контроль средств производства: станка - геометрический и кинематический; инструмента - нового и после заточки; приспособления - вне станка и на станке; заготовки - после ее обработки, на станке - перед выполнением технологических операций обработки изделия, с целью обеспечения требуемой точности изготовления зубчатых колес. Этот вид контроля особенно эффективен при производстве зубчатых колес, червяков и червячных колес, поскольку имеется тесная связь между точностью средств производства и точностью готового изделия.

При производстве зубчатых колес по методу обкатки в некоторых случаях получается, что головки режущего инструмента врезаются в ножки зубьев нарезаемого колеса. В результате этого ножки зубьев нарезаемого колеса оказываются как бы подрезанными (рис. 20.29), откуда и само явление получило название подрезания.

В производстве зубчатых колес применяются следующие типы дисковых фрез: стандартные комплекты фрез нормального ряда из 8, 15 или 26 номеров, специальные чистовые дисковые фрезы для нарезания определенного колеса, черновые дисковые фрезы.

В производстве зубчатых колес черновое зубонарезание является одной из самых трудоемких операций. Процесс чернового нарезания зубьев конических колес протекает в более тяжелых условиях, чем другие операции обработки зубьев. Свыше 80 % металла из впадин зубьев срезается при черновом нарезании и приблизительно 20 % металла удаляется на остальных зуборезных операциях. Кроме того, процесс чернового нарезания осуществляется при высокой температуре в зоне резания с выделением большого количества тепла. Тяжелые условия резания усугубляются еще и тем, что существующие конструкции резцовых головок не имеют достаточной жесткости и регулировки резцов, вследствие чего резцы в головке располагаются недостаточно точно. При работе такими головками создаются удары в кинематической цепи станка, что отрицательно действует на работу механизмов и резко снижает стойкость сложного дорогостоящего инструмента. Низкая стойкость резцовых головок связана также со снижением производительности зуборезных станков. Частая смена таких головок при работе требует много времени на снятие, установку, заточку головок и подналадку станков.

В производстве зубчатых колес заточка режущего инструмента оказывает существенное влияние на точность изготовления зубчатых колес и изнашивание инструмента. Неправильно заточенные инструменты снижают точность обработки и подвергаются повышенному и неравномерному изнашиванию. На стойкость инструмента большое влияние оказывает твердость и структура металла режущих кромок. Другой опасностью чрезмерного перегрева является появление мелких трещин, например, в основании зубьев червячной фрезы, которые часто приводят к поломке зубьев. Изменение структуры и уменьшение твердости на передней поверхности режущей кромки является следствием большого местного теплообразования при заточке. Устранения этих недостатков можно достигнуть путем подачи обильного охлаждения в зону заточки. В конце цикла заточки, после правки шлифовального круга, необходимо производить выхаживание не только для повышения точности, но и улучшения шероховатости поверхности.