Выбор модуля зубчатой передачи. Материалы зубчатых колес. Конические зубчатые передачи

Полнотекстовый поиск:

Главная > Реферат >Промышленность, производство

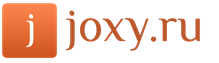

форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса.

Азотированные нержавеющие стали теряют большую часть своей коррозионной стойкости путем азотирования, поскольку хром соединяется с азотом, что разрушает защитный слой оксида хрома, обычно присутствующий на поверхностях из нержавеющей стали. Процесс газового азотирования представляет собой легкодоступный процесс термообработки, который создает чрезвычайно прочную износостойкую поверхность с глубиной от 0, 005 до 0, 25 дюйма. Он может быть выполнен на многих общедоступных легированных сталях с минимальным изменением размера и высоким сохранением механических свойств сердечника.

Нарезание зубьев червячными фрезами широко применяют для изготовления

цилиндрических колес с внешним расположени ем зубьев. Для нарезания колес с внутренним расположением зубьев применяют долбяки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления.

Индукционная отверждающая зубчатая передача Индукционная термическая обработка - это локализованная термообработка, используемая для увеличения усталостного срока службы, прочности и износостойкости компонента. Индукционное упрочнение достигается путем помещения детали в переменное магнитное поле, вызывающее образование электрического тока на поверхности. Мало того, что поверхность только выборочно нагревается, но индукция позволяет нагревать только желаемые поверхности, в то время как другие поверхности могут оставаться холодными.

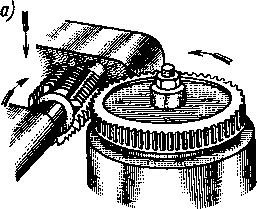

Нарезание зубьев конических колес методом обкатки производится строганием (рис. 10, а), фрезерованием (рис. 10, б), инструментом с прямобочным профилем или резцовыми головками.

Отделка зубьев. Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Ш е в и н г о в а н и е применяют для тонкой обработки неза каленных колес. Выполняют инструментом - шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразные стружки с зубьев колеса.

В случае зубчатых колес возможно только аустенизировать прилегающую поверхность одного зуба, оставляя остальную часть части холодной во время обработки. Поверхность нагретой шестерни затем закаливается либо в воде, либо в масле, либо в результате закалки на основе полимера, чтобы превратить аустенит в мартенсит, тем самым увеличивая твердость в требуемой области, оставляя остальную часть компонента практически невозмущенной. Усиление редуктора: существует множество факторов, которые определяют подходящий процесс индукционного упрочнения для выбора.

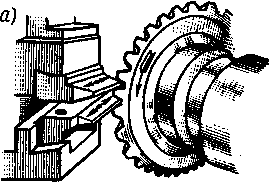

Ш л и ф о в а н и е применяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки.

П р и т и р к у используют для отделки закаленных зубьев колес. Выполняют притиром – чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

Такие предметы, как геометрия, проницаемость материала и требуемые механические свойства, будут определять такие переменные, как частота, плотность мощности и время нагрева. Есть много вариантов выбора частоты, когда вы выбираете отверждающиеся передачи. Соотношение между частотой и глубиной проникновения тока обратно пропорционально. Таким образом, более низкие частоты вызывают образование тока на более глубоких глубинах, а более высокие частоты генерируют тепло, непосредственно прилегающее к поверхности.

Форма зуба является важным фактором при выборе правильной частоты, так как высокие частоты будут нагревать наконечники зубов, а низкие частоты сначала нагревают корни. Плотность мощности и время нагрева имеют решающее значение для достижения желаемых механических свойств с наименьшим количеством перемещений размеров и связанным с ним риском растрескивания. Время нагрева всегда должно быть оптимизировано для достижения полного преобразования в аустенит с желаемой глубиной затвердевания.

О б к а т к а применяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1…2 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

1.4 Материалы зубчатых колес

Выбор материала зубчатых колес зависит от назначения передачи и условий ее работы. В качестве материалов колес применяют стали, чугуны и пластмассы.

Обширное тестирование валидации продукта определило, что эта комбинация напряжений наилучшим образом продлевает срок усталости и износостойкость компонента по сравнению с другими типами индукционного упрочнения, а также обеспечивает наименьшее количество размерного движения. Наиболее распространенным методом получения профиля упрочнения является использование «смеси» частот для фактического нагрева кончиков, флангов и корней одновременно. Это достигается одновременным генерированием высоких и низких частот и одновременным пропусканием их через индуктор.

Стали. Основными материалами для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости стальные зубчатые колеса делятся на две группы.

П е р в а я г р у п п а - колеса с твердостью поверхностей зубьев Н ≤ 350 НВ. Применяются в слабо- и средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35, 40, 45, 50, 50Г, легированные стали 40Х, 45Х, 40ХН и др. Термообработку - улучшение производят до нарезания зубьев. Колеса при твердости поверхностей зубьев Н ≤ 350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Этот тип источника питания является относительно новым для рынка и называется генератором «одновременной двойной частоты». Большинство этих устройств позволяют специалисту индивидуально настраивать интенсивность различных частот, наблюдаемых частью. Это обеспечивает им гибкость в настройке или валидации формы рисунка для конкретной геометрии зуба.

Одиночное отверждение зубов: Однодисковое упрочнение в основном используется для индукционных зубьев зубчатой передачи для улучшения характеристик прочности и износа. Процесс осуществляется путем затвердевания одного корня зуба за раз. После того, как каждый корень затвердел, система индексирует часть в следующую позицию, и процесс начинается снова. Этот процесс требует много времени, так как 55 зубчатая передача займет 55 циклов закалки. Тем не менее, он в основном используется для затвердевания очень больших деталей с низким объемом, которые невозможно выполнить с использованием обычного оборудования из-за огромных требований к мощности, связанных с нагревом всей детали в то же время или с очень большими диаметрами, которые не будут вписываться ни в какие существующие цементационные печи.

Для равномерного изнашивания зубьев и лучшей их прираба-тываемости твердость шестерни прямозубой передачи должна быть на (25...50) НВ больше твердости колеса.

Для косозубых передач твердость НВ рабочих поверхностей зубьев шестерни желательна возможно большая.

В т о р а я г р у п п а - колеса с твердостью поверхностей Н>350 НВ. Высокая твердость рабочих поверхностей зубьев достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти виды термообработки позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшенными сталями.

Чтобы затвердеть корень зуба, катушка располагается между соседними зубами. Эта конфигурация упрочняет корень зуба и боковую поверхность каждого соседнего зуба, как показано на рисунке 8. Этот метод упрочнения обеспечивает прочность и износостойкость на контактных участках шестерни при минимизации перемещения размеров, оставляя концы зубьев незатвердевшими.

Заключение Существуют различные методы термообработки для зубчатых колес. Процессы термообработки могут быть адаптированы для максимального увеличения срока службы и оптимизации производительности механизма в его сервисном применении путем индивидуальной термообработки для получения конкретных желаемых свойств. Искажение всегда является фактором в процессах термообработки, но его можно контролировать и минимизировать, выбирая конкретные параметры обработки, знающие о крепеже, используя различные типы процессов упрочнения и делая дополнительные шаги, чтобы гарантировать, что шестерни имеют минимальные напряжения, присутствующие в них до тепловой обработки, которая может быть снята.

Зубья колес с твердостью поверхностей Н>350 НВ не прирабатываются. Для неприрабатывающихся зубчатых передач обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

П о в е р х н о с т н а я з а к а л к а зубьев с нагревом токами высокой частоты (т.в.ч.) целесообразна для шестерен с модулем m ≥ 2 мм, работающих с улучшенными колесами, ввиду хорошей приработке зубьев. При малых модулях мелкий зуб прокаливается насквозь, что делает его хрупким и сопровождается короблением. Для закалки т.в.ч. используют стали 45, 40Х, 40ХН, 35ХМ.

Ни один процесс термообработки не превосходит другого, но в конечном итоге все они дополняют друг друга. Понимание доступных процессов поможет вам выбрать, какой процесс подходит для вашего снаряжения. Когда вы находитесь в процессе разработки нового продукта, подумайте о пластмассах. Много различных видов пластмасс предлагают множество разных свойств. Все дело в выборе правильного типа пластика для конкретного продукта или конечного использования.

Мы можем предоставить ценное экструдированное решение для пластмасс и всегда готовы обсудить с вами различные возможности. Пластмассы могут быть сформированы в огромное разнообразие сложных форм; он может быть жестким или гибким, и он может облегчать дизайнерские решения в тысячах приложений. Пластмассы также могут быть совместно экструдированы для достижения комбинации свойств.

Ц е м е н т а ц и ю применяют для колес, размеры которых должны быть минимальные (авиация, транспорт и т.п.). Для цементации используют стали 20Х, 12ХН3А и др.

А з о т и р о в а н и е обеспечивает особо высокую твердость поверхностных слоев зубьев. Для передач, в которых отсутствует абразивное изнашивание зубьев, можно применять азотирование. Оно сопровождается малым короблением и позволяет получать зубья 7-й степени точности без отделочных операций. Для повышения прочности сердцевины зуба заготовку колеса подвергают улучшению. Для азотирования применяют стали 40ХНМА, 40Х2НМА, 38ХМЮА, 38Х2Ю.

Примо также быстро становится ресурсным центром технологии и опыта пултрузии. Многофункциональный: пластмассы могут быть твердыми или мягкими - жесткими или гибкими - легкими или тяжелыми - любого цвета - любое применение для любых целей. Сильные и стойкие: пластмассы обладают высокой ударной прочностью и прочностью на изгиб. Пластмассы не коррозируют и устойчивы к погодным условиям, кислотам, щелочам, растворителям и маслам.

Низкое трение: пластмассы имеют низкий коэффициент трения и идеально подходят для долговечных и подвижных деталей, таких как шестерни, зубчатые колеса, конвейерные ленты, подшипники и т.д. Пластмассы в основном производятся из нефти и природного газа. Таким образом, они представляют собой органические материалы, которые далее перерабатываются во множество различных «синтетических» групп продуктов. Различные типы пластмасс имеют разные структуры, которые определяют их свойства, такие как твердые или мягкие, жесткие или гибкие и т.д. эти характеристики и их комбинации ограничены только воображением.

Колеса с твердостью Н > 350 НВ нарезают до термообработки. Отделку зубьев производят после тармообработки.

Выбор марок сталей для зубчатых колес. Без термической обработки механические характеристики всех сталей близки, поэтомуприменение легированных сталей без термообработки недопустимо.

Прокаливаемость сталей различа:

высоколегированных – наибольшая,

углеродистых – наименьшая. Стали с

плохой прокаливавемостью при больших

сечениях заготовок нельзя термически

обработать на высокую твердость. Поэтому

марку стали для зубчатых

колес выбирают с учетом размеров их

заготовок.

Наши опытные специалисты в области пластмасс гарантируют, что мы останемся на абсолютном уровне в области материального опыта и новых комбинаций материалов, и, самое главное, в тесном сотрудничестве с нашими стратегическими поставщиками. Жесткий сердечник и жесткий футляр являются желательными атрибутами деталей из закаленной стали. Эта комбинация свойств обеспечивает износостойкость и усталостную прочность на поверхности и ударную вязкость в сердечнике. Это достигается за счет цементации поверхности компонента, затем закалки и отпускания детали.

Характеристики сталей зависят не только от химического состава и вида термообработки, но также и от предельных размеров заготовок: диаметра заготовки шестерни или червяка D npe д и наибольшей толщины сечения заготовки колеса S пред.

Стальное литье. Применяют при изготовлении крупных зубчатых колес (d a ≥ 500 мм). Употребляют стали 35Л...55Л. Литые колеса подвергают нормализации.

Углеродистые компоненты включают в себя шестерни всех видов, распределительные валы, универсальные шарниры, ведущие шестерни, соединительные детали, оси и беседки. Все эти компоненты должны выдерживать износ и усталость, иметь присущую ударную вязкость и по-прежнему обрабатываться.

Транспортировка: закаленные детали необходимы в любом механическом транспортном средстве, будь то малый автомобиль, гоночный автомобиль, грузовик или океанское судно. Генерация энергии: шестерни и большие компоненты должны выдерживать циклическое напряжение и износ гидроэлектроэнергии станций, ветротурбинных генераторов, вихревых приводов буровых установок и паротурбинных передач электростанций. Общее машиностроение: Общее машиностроение: Применения в этой области включают кузнечные прессы, металлопрокат, станки, трансмиссии горного оборудования и тяжелые -удлинительные трансмиссии, землеройное оборудование и тяжелые строительные краны. Износостойкость и хорошая усталостная прочность всегда являются ключевыми характеристиками армированных корпусом сталей, используемых для этих применений. Все, что движется, требует чехлов.

Чугуны. Применяют при изготовлении зубчатых колес тихоходных открытых передач. Рекомендуются чугуны СЧ18...СЧ35. Зубья чугунных колес хорошо прирабатываются, но имеют пониженную прочность на изгиб.

Пластмассы. Применяют в быстроходных слабонагруженных передачах для шестерен, работающих в паре с металлическими колесами. Зубчатые колеса из пластмасс отличаются бесшумностью и плавностью хода. Наиболее распространены текстолит, лигнофоль, капролон, полиформальдегид.

Во время науглероживания компонент нагревают в углеродистой среде до температуры, когда сталь полностью аустенитная. Растворимость углерода значительно выше в аустените, чем в феррите, что позволяет углероду проходить через стальную поверхность и диффундировать в компонент. Керурирование может увеличить содержание поверхностного углерода до 7%. Контроль времени при температуре позволяет контролировать глубину, на которую распространяется углерод, и, следовательно, толщина «корпуса». Он также позволяет содержание углерода в ядре оставаться около 25%.

1.5. Виды разрушения зубьев и критерии работоспособности зубчатых передач

В процессе работы на зубья действуют силы передаваемой нагрузки и силы трения. Для каждого зуба напряжения изменяются во времени по прерывистому отнулевому циклу. Повторно-переменные напряжения являются причиной усталостного разрушения зубьев: их поломки и выкрашивания рабочих поверхностей. Трение в зацеплении вызывает изнашивание и заедание зубьев.

Важной микроструктурной целью при цементации является стабильный, равномерно мелкозернистый аустенит. Равномерный размер зерна аустенита приводит к низким искажениям после термообработки, в то время как мелкий размер зерна аустенита повышает устойчивость к усталости и вязкость.

Закалка из температуры цементации и последующего отпуска компонента дает высокоуглеродистый мартенсит, обладающий большой твердостью и износостойкостью вблизи поверхности. Нескучающий сердечник сохраняет свои первоначальные хорошие прочностные и ударные свойства.

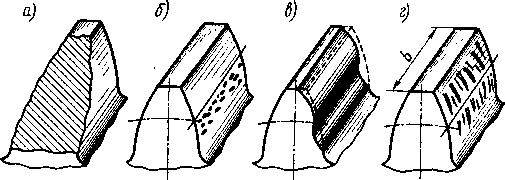

Поломка зубьев. Это наиболее опасный вид разрушения. Излом зубьев является следствием возникающих в зубьях повторно-переменных напряжении изгиба и перегрузки. Усталостные трещины образуются у основания зуба на той стороне, где от изгиба возникают наибольшие

напряжения растяжения. Прямые короткие зубья выламываются полностью, а длинные, особенно косые, обламываются по косому сечению (рис. 12, а). Усталостную поломку предупреждают расчетом на прочность по напряжениям изгиба σ f , применением коррекции, а также увеличением точности изготовления и монтажа передачи.

Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения зубьев для большинства закрытых передач. Возникает вследствие действия повторно-переменных контактных напряжений σ н. Разрушение начинается на ножке зуба в околополюсной зоне, где развивается наибольшая сила трения, способствующая пластическому течению металла и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающнй эффект смазочного материала, который запрессовывается и трещины зубьев при зацеплении. Развитие трещин приводит к выкрашиванию частиц поверхности, образованию вначале мелких ямок (рис. 12, б), переходящих далее в раковины. При выкрашивании нарушаются условия образования сплошной масляной пленки (масло выжимается в ямки), что приводит к быстрому изнашиванию и задиру зубьев. Возрастают динамические нагрузки, шум, температура.

При твердости поверхностей зубьев Н блюдаться ограниченное выкрашивание, возникающее лишь на участках с концентрацией напряжений. После приработки зубьев такое выкрашивание прекратится.

Прогрессирующее выкрашивание возникает при твердости поверхности зубьев Н > 350 НВ, оно постепенно поражает всю рабочую поверхность ножек зубьев.

Усталостное выкрашивание зубьев предупреждают расчетом на прочность по контактным напряжениям, повышением твердости поверхности зубьев, применением коррекции, повышением степени точности, правильным выбором сорта масла.

В открытых передачах выкрашивания не наблюдается, так как изнашивание поверхности зубьев опережает развитие усталостных трещин.

Изнашивание зубьев. Основной вид разрушения зубьев открытых передач. По мере изнашивания зуб утоняется (рис. 12, в), ослабляется его ножка, увеличиваются зазоры в зацеплении, что в конечном счете приводит к поломке зубьев. Разрушению зубьев предшествует возникновение повышенного шума при работе передачи. Изнашивание можно уменьшить защитой от попадания абразивных частиц, повышением твердости и понижением шероховатости рабочих поверхностей зубьев, уменьшением скольжения зубьев путем коррекции.

Заедание зубьев . Заключается в приваривании частиц одного зуба к другому вследствие местного повышения температур в зоне зацепления. Образовавшиеся наросты на зубьях задирают рабочие поверхности других зубьев, бороздя их в направлении скольжения (рис. 12, г). Заедание зубьев предупреждают повышением твердости и понижением шероховатости рабочих поверхностей зубьев, применением коррекции, правильным подбором противозадирных масел.

2 ЦИЛИНДРИЧЕСКИЕ КОСОЗУБЫЕ ПЕРЕДАЧИ

1.1 Общие сведения

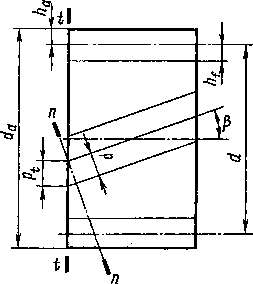

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном цилиндре, называют к о с о з у б ы м и (см. рис. 1, б). В отличие от прямозубой в косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно. Увеличивается время контакта одной пары зубьев, в течение которого входят новые пары зубьев, нагрузка передается по большому числу контактных линий, что значительно снижает шум и динамические нагрузки.

Чем

больше угол наклона линии зуба β,

тем выше плавность зацепления. У пары

сопряженных косозубых колес

с внешним

зацеплением углы β

равны, но противоположны по направлению. Передачи

зубчатые»

, ГОСТ 16531-83 «Передачи

зубчатые

цилиндрические» и... (гипоидная и винтовая передачи

относятся к категории гиперболоидных передач

). Зубчатая

передача

, оси которой расположены...

Передачи

зубчатые»

, ГОСТ 16531-83 «Передачи

зубчатые

цилиндрические» и... (гипоидная и винтовая передачи

относятся к категории гиперболоидных передач

). Зубчатая

передача

, оси которой расположены...

Прочностной и геометрический расчет цилиндрической зубчатой передачи , определение усилий действу

Курсовая работа >>Тема: прочностной и геометрический расчет цилиндрической зубчатой передачи , определение усилий действующих на валы... асинхронного электродвигателя. Прочностной и геометрические расчеты зубчатой передачи с определением усилий в зацеплении. Расчет валов...

Структурный, кинематический и силовой анализ механизма. Синтез зубчатой передачи

Курсовая работа >> ТранспортСИЛОВОЙ АНАЛИЗ МЕХАНИЗМА СИНТЕЗ ЗУБЧАТОЙ ПЕРЕДАЧИ Курсовая работа по дисциплине... зацепления. Для проектирования зубчатой передачи задан модуль зацепления m=6мм... силовой анализ механизма. Синтез зубчатой передачи : Методические указания к выполнению...

Конические зубчатые передачи (2)

Научная статья >> Промышленность, производствоКонические зубчатые передачи Конические зубчатые передачи применяют при пересекающихся или скрещивающихся... распространение имеют ортогональные конические передачи с углом = 90°. Конические зубчатые передачи по сравнению с цилиндрическими...

Проектирование зубчатой передачи

Реферат >> Промышленность, производствоС практическими методами построения эвольвентных профилей зубчатых передач , а также с основными характеристиками и свойствами... ознакомились с понятиями углового и основного шага зубчатой передачи 2. Исследование шарнирно-рычажного механизма. 2.1 исходные...

Материал зубчатых колес выбирают в зависимости от назначения и условий эксплуатации последних, передаваемых ими нагрузок, скоростей вращения и т.п. При выборе марки стали необходимо учитывать следующие требования: низкую стоимость материала, хорошую обрабатываемость резанием, минимальное коробление при закалке и три основных эксплуатационных показателя – высокую прочность, долговечность работы и повышенную стойкость к износу.

Для большинства зубчатых передач комбайнов, тракторов, автомобилей и других сельскохозяйственных машин, передающих большие нагрузки, лимитирующими факторами являются: прочность зубьев – сопротивление на изгиб, стойкость поверхности профиля зубьев против усталостного разрушения (питтинга) и изнашивание зубьев. Может лимитировать один из указанных факторов, но тогда все три фактора имеют почти одинаковые значения.

Для производства зубчатых колес наиболее широко применяют следующие стали:

углеродистые – 40, 50, 45;

хромистые – 20Х, 35Х, 40Х, 50Х;

хромоникелевые – 12ХН3А, 12Х2Н4А, 20ХН;

хромомарганцевые – 18ХГ, 18ХГТ, 25ХГТ, 30ХГТ;

хромомолибденовые – 20ХМ, 30ХМ.

Кроме того, литые стальные колеса изготовляют из углеродистой стали 40Л, 50Л, а зубчатые колеса малонагруженных передач сельскохозяйственных машин из чугуна СЧ18. При малых нагрузках зубчатые колеса также могут изготовляться из текстолита, капрона и других неметаллических материалов.

Известно, что для повышения прочности и износостойкости в стали добавляют один или несколько легирующих элементов. Хром является одним из наиболее универсальных и широко применяемых легирующих элементов. Хром усиливает действие углерода, повышает твердость, стойкость к износу и прокаливаемость при термической обработке. Никель увеличивает ударную прочность, предел упругости и прочность стали на разрыв. Прочная и вязкая поверхность никелевых сталей обеспечивает высокую стойкость к усталости и износу. Никелевые стали хорошо подвергаются цементации, никель уменьшает деформацию и обеспечивает хорошие свойства сердцевины. Марганец повышает прочность, износостойкость, а также глубину прокаливаемости. Молибден увеличивает прокаливаемость сталей при температурах отпуска.

Легированные стали с содержанием хрома, никеля, молибдена,марганца применяютдля изготовления высоконагруженных зубчатых колес. Наилучшие свойства в готовом зубчатом колесе получаются после цементации. Содержание углерода в цементируемых сталях обычно колеблется от 0,15 до 0,25 %. Стали с низким содержанием углерода дают максимальную вязкость зубьев, а с высоким содержанием углерода – максимальную прочность сердцевины. Глубина цементованного слоя зубчатых колес составляет 1…2 мм.

Хромоникелевые, хромомарганцевые и хромомолибденовые стали широко используют при изготовлении зубчатых колес автомобилей.